В общем виде структурная схема одноконтурной системы автоматического управления представлена на рисунке 1.1. Система автоматического управления состоит из объекта автоматизации и системы управления этим объектом. Благодаря определенному взаимодействию между объектом автоматизации и схемой управления система автоматизации в целом обеспечивает требуемый результат функционирования объекта, характеризующий его выходными параметрами и характеристиками.

Всякий технологический процесс характеризуется определенными физическими величинами (параметрами). Для рационального хода технологического процесса некоторые его параметры требуется поддерживать постоянными, а некоторые изменять по определенному закону. При работе объекта, управляемого системой автоматизации, в основном ставится задача поддержания рациональных условий протекания технологического процесса.

Рассмотрим основные принципы построения структур локальных автоматических систем регулирования. При автоматическом регулировании решаются, как правило, задачи трех типов.

К первому типу задач относится поддержание на заданном уровне одного или нескольких технологических параметров. Автоматические системы регулирования, решающие задачи такого типа, называют системами стабилизации. Примерами систем стабилизации могут служить системы регулирования температуры и влажности воздуха в установках кондиционирования воздуха, давления и температуры перегретого пара в котлоагрегатах, числа оборотов в паровых и газовых турбинах, электродвигателях и т.п..

Ко второму типу задач относится поддержание соответствия между двумя зависимыми или одной зависимой и другими независимыми величинами. Системы, регулирующие соотношения, получили название следящих автоматических систем, например автоматические системы регулирования соотношения «топливо - воздух» в процессе сжигания топлива или соотношения «расход пара – расход воды» при питании котлов водой и др.

К третьему типу задач относится изменение регулируемой величины во времени по определенному закону. Системы, решающие этот тип задач, называют системами программного регулирования. Характерным примером такого типа систем является система управления температурным режимом при термической обработке металла.

В последние годы широко применяют экстремальные (поисковые) автоматические системы, обеспечивающие максимальный положительный эффект функционирования технологического объекта при минимальных затратах сырья, энергии и т.п.

Совокупность технических средств, с помощью которых одну или несколько регулируемых величин без участия человека-оператора приводят в соответствие с их постоянными или изменяющимися по определенному закону заданными значениями путем выработки воздействия на регулируемые величины в результате сравнения их действительных значений с заданными, называют автоматической системой регулирования (АСР) или автоматической системой управления. Из определения следует, что в общем случае в состав простейшей АСР должны входить следующие элементы:

объект управления (ОУ), характеризующийся регулируемой величиной х n . x(t);

измерительное устройство (ИУ), измеряющее регулируемую величину и преобразующее ее в форму, удобную для дальнейшего преобразования либо для дистанционной передачи;

задающее устройство (ЗУ), в котором устанавливается сигнал уставки, определяющий заданное значение или закон изменения регулируемой величины;

сравнивающее устройство (СУ), в котором действительное значение регулируемой величины х сравнивается предписанным значением g(t) и,

выявляется отклонение (g(t)- x(t));

регулирующее устройство (РУ), вырабатывающее при поступлении на его вход отклонения (ε) регулирующее воздействие, которое необходимо подать на объект регулирования, чтобы устранить имеющееся отклонение регулируемой величины х от предписанного значения g(t);

исполнительный механизм (ИМ). На выходе РУ регулирующее воздействие имеет небольшую мощность и, выдается в форме, не пригодной в общем случае для непосредственного воздействия на объект регулирования. Требуется либо усиление регулирующего воздействия, либо преобразования в удобную форму х р. Для этого применяют специальные исполнительные механизмы, являющиеся исполнительными выходными устройствами регулирующего элемента;

регулирующий орган (РО). Исполнительные механизмы не могут непосредственно воздействовать на регулируемую величину. Поэтому объекты регулирования снабжают специальными регулирующими органами РО, через которые ИМ воздействует на регулируемую величину;

линии связи, через которые сигналы передаются от элемента к элементу в автоматической системе.

В качестве примера рассмотрим укрупненную структурную схему автоматического управления (рисунок 1.1). На схеме выходные параметры -результат работы управляемого объекта, обозначены х 1 , х 2 , ………х n . Кроме этих основных параметров, работа объектов автоматизации характеризуется рядом вспомогательными параметрами (у 1 , у 2 ,…….у n), которые должны контролироваться и регулироваться, например, поддерживаться постоянными.

Рисунок 1.1. Структурная схема автоматического управления

В процессе работы на объект управления поступают возмущающие воздействия f1 …. fn, вызывающие отклонения параметров х1…….хn от их рациональных значений. Информация о текущих значениях х тек и у тек поступает в систему управления и сравнивается с их предписанными значениями (уставками) g1…… gn, в результате чего система управления оказывает управляющие воздействия Е1…..Еn на объект, направленные на компенсацию отклонений текущих выходных параметров от заданных значений.

По структуре системы автоматического управления объектом автоматизации могут быть в частных случаях одноуровневыми централизованными, одноуровневыми децентрализованными и многоуровневыми. При этом одноуровневыми системами управления называют системы, в которых управление объектом осуществляется из одного пункта управления или из нескольких самостоятельных. Одноуровневые системы, в которых управление осуществляется из одного пункта управления, называют централизованными. Одноуровневые системы, в которых отдельные части сложного объекта управляются из самостоятельных пунктов управления, называют децентрализованными.

2.2 Функционально – технологические схемы автоматического управления

Функционально-технологическая схема – основной технический документ, определяющий функционально-блочную структуру приборов узлов и элементов системы автоматического управления, регулирования технологического процесса (операций) и контроля его параметров, а также оснащение объекта управления приборами и средствами автоматизации. Также схемы часто называют просто схемами автоматизации. Состав и правила выполнения диктуются требованиями стандартов (см. гл.1).

Функционально-технологическую схему автоматизации выполняют на одном чертеже, на котором условными обозначениями изображены технологическое оборудование, транспортные линии и трубопроводы, контрольно-измерительные приборы и средства автоматизации с указанием связей между ними. Вспомогательные устройства (источники питания, реле, автоматы, выключатели, предохранители и т.п.) на схемах не показывают.

Функциональные схемы автоматизации связаны с технологией производства и технологическим оборудованием, поэтому на схеме показывают размещение технологического оборудования упрощенно, без соблюдения масштаба, но с учетом действительной конфигурации.

Кроме технологического оборудования на функциональных схемах автоматизации в соответствии со стандартами упрощенно (двухлинейное) и условно (однолинейное) изображают транспортные линии различного назначения.

Как построение так и изучение схем технической документации надо вести в определенной последовательности.

Параметры технологического процесса, которые подлежат автоматическому контролю и регулированию;

Функциональную структуру управления;

Контуры регулирования;

Наличие защиты и аварийной сигнализации и принятую блокировку механизмов;

Организацию пунктов контроля и управления;

Технические средства автоматизации, с помощью которых решаются функции контроля, сигнализации, автоматического регулирования и управления.

Для этого, необходимо знать принципы построения систем автоматического управления технологического контроля и условные изображения технологического оборудования, трубопроводов, приборов и средств автоматизации, функциональных связей между отдельными приборами и средствами автоматизации и иметь представление о характере технологического процесса и взаимодействии отдельных установок и агрегатов технологического оборудования.

На функциональной схеме линии коммуникации и трубопроводы чаще показывают в однолинейном изображении. Обозначение транспортируемой среды может быть как цифровым, так и буквенно-цифровым. (Например: 1.1 или В1). Первая цифра или буква указывает вид транспортируемой среды, а последующая цифра – ее назначение. Цифровые или буквенно-цифровые обозначения представляют на полках линий-выносок или над транспортной линией (трубопровода), а в необходимых случаях – в разрывах транспортной линий (при этом принятые обозначения поясняют на чертежах или в текстовых документах (см.таблицу 1.1.). На технологических объектах показывают ту регулирующую и запорную арматуру, технологические аппараты, которые непосредственно участвуют в контроле и управлении процессом, а также отборные (датчики), запорные и регулирующие органы, необходимые для определения относительного расположения мест отбора (мест установки датчиков), также измерения или контроля параметров (см. табл.1.2).

Комплектные устройства (машины централизованного контроля, управляющие машины, полукомплекты телемеханики и т.п.) обозначают прямоугольником произвольных размеров с указанием внутри прямоугольника типа устройства (по документации завода - изготовителя).

В отдельных случаях некоторые элементы технологического оборудования также изображают на схемах в виде прямоугольников с указанием наименования этих элементов. При этом около датчиков, отборных, приемных и других, подобных по назначению устройств указывают наименование того технологического оборудования, к которому они относятся.

Таблица 1.1. Обозначение транспортных линий трубопроводов по ГОСТ 14.202 – 69

| Содержимое транспортных линий (трубопроводов) | Условное Цифровое и буквенное обозначение | Обозначение в цвете |

| Жидкость или газ (общее) | - | Красный, желтый |

| Вода Пар Воздух Кислород | - 1.1 - 1.0 - - 2.1 - 2.0 - - 3.1 - 3.6 - - 3 - 7 - | Зеленый Розовый Голубой Синий |

| Инертные газы | - 5.1-5.0 - | Фиолетовый |

| Аммиак Кислота (окислитель) Щелочь Масло Жидкое горючее | - 11 - 11 - - 3 - 7 - - 7.1-7.0 - -8.4 – 14 – - 8.6 - | Серый Оливковый Серо – коричневый Коричневый Желтый |

| Горючие и взрывоопасные газы | -16 – 16 - | Оранжевый |

| Водопровод | ВО – В9 | - |

| Противопожарный трубопровод | В2 | Светло - серый |

| Канализация | КО – К12 | - |

| Теплопровод | ТО – Т8 | - |

Таблица 1.2. Условные обозначения технологической арматуры

| Наименование | Обозначение по ГОСТ 14.202 - 69 |

| Вентиль запорный проходной (задвижка) |  |

| Вентиль с электрическим приводом |  |

| Вентиль трехходовой |  |

| Клапан предохранительный |  |

| Затвор поворотный (заслонка, шибер) |  |

| Привод исполнительный мембранный |  |

| Таблица 1.3. Выходные электрические коммутирующие элементы | |

| Наименование | Обозначение по ГОСТ 2.755 - 87 |

| Контакт для коммутации сильноточной цепи (контакт контактора) |  |

| Контакт замыкающий | |

| Контакт размыкающий | |

Для облегчения чтения схем на трубопроводах и других транспортных линиях проставляют стрелки, указывающие направление движения вещества.

В функционально-технологической схеме, а также у изображения трубопровода, по которому вещество уходит из данной системы, делается соответствующая надпись, например: «Из цеха абсорбции», «От насосов», «В схему полимеризации».

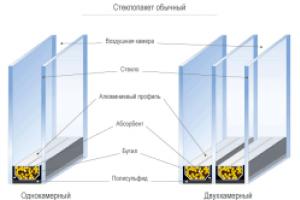

Рисунок 1.2. Изображение датчиков и отборных устройств (фрагмент)

Условные графические обозначения средств автоматизации приведены в таблицах 1.2., 1.3., 1.4.. Условные графические обозначения электроаппаратуры, применяемые в функциональных схемах автоматизации, следует изображать в соответствии со стандартами (табл. 1.3.). При отсутствии стандартных условных обозначений каких – либо автоматических устройств следует принять свои обозначения и пояснить их надписью на схеме. Толщина линий этих обозначений должна быть 0,5 – 0,6 мм, кроме горизонтальной разделительной линии в условном изображении прибора, устанавливаемого на щите, толщина, которой 0,2 – 0,3 мм.

Отборное устройство для всех постоянно подключенных приборов не имеет специального обозначения, а представляет собой тонкую сплошную линию, соединяющую технологический трубопровод или аппарат с прибором (рис. 1.2. приборы 2 и 3а). При необходимости указания точного места расположения отборного устройства или точки измерения (внутри графического обозначения технологического аппарата) в конце жирно изображают окружность диаметром 2 мм (рис. 1.2 приборы 1 и 4а).

Таблица 2.4. Условные графические обозначения средств автоматизации и приборов

| Наименование | Условное обозначение по ГОСТ 21.404 - 85 |

| Первичный измерительный преобразователь (датчик) или прибор, устанавливаемый по месту (на технологической линии, аппарате, стене, полу, колонне, металлоконструкции). Базовое Допускаемое | |

| Прибор, устанавливаемый на щите, пульте Базовое Допускаемое | |

| Отборное устройство без постоянного подключения прибора | |

| Исполнительный механизм | |

| Выключатель путевой | |

| Звонок электрический, сирена, гудок |  |

| Электронагреватель: а) сопротивления, в) индукционный |  |

| Прибор регистрирующий | |

| Лампа накаливания, газоразрядная (сигнальная) | |

| Машина электрическая трехфазная (М – двигатель, G - генератор) |  |

| Машина электрическая постоянного тока (двигатель М, генератор G) |  |

Для получения полного (свободно читаемого) обозначения прибора или другого средства автоматизации в его условно-графическое изображение в виде круга или овала вписывают буквенное условное обозначение, которое и определяет назначение, выполняемые функции, характеристики и параметры работы. При этом месторасположение буквы определяет ее значение. Таким образом, буквы, приведенные в таблице 1.5 – это основные параметры и функции, а буквы, приведенные в таблице 1.6 - уточняют функцию, параметр.

Таблица 1.5. Обозначение основных измеряемых параметров в схемах автоматизации

| Измеряемый параметр | Обозначение |

| Плотность | D |

| Любая электрическая величина. Для конкретизации измеряемой электрической величины справа от условного графического изображения прибора необходимо дать ее наименование, например, напряжение, сила тока, мощность и т.п. | E U, I, P |

| Расход | F |

| Размер, положение, перемещение | G |

| Время, временная программа | K |

| Уровень | L |

| Влажность | M |

| Давление, вакуум | P |

| Состав, концентрация и т.п. | Q |

| Скорость, частота | S |

| Температура | T |

| Вязкость | V |

| Масса | W |

| Несколько разнородных измеряемых величин | U |

Для обозначения ручного управления используют букву H. Для обозначения величин, не предусмотренных стандартом, могут быть использованы резервные буквы: A, B, C, I, N, O, Y, Z (буква X - не рекомендуется). Использованные резервные буквы должны быть расшифрованы надписью на свободном поле схемы.

Ниже приведены обозначения уточняющих значений измеряемых величин.

Таблица 1.6. Дополнительные буквенные обозначения

Букву, служащую для уточнения измеряемой величины, ставят после буквы, обозначающей измеряемую величину, например P,D, - разность (перепад) давлений.

Функции, выполняемые приборами по отображению информации, обозначают латинскими буквами (см. таблицу 2.7).

Таблица 1.7. Буквенные обозначение функции

Дополнительно могут быть использованы обозначения буквами E, G, V.

Все перечисленные буквенные обозначения проставляют в верхней части окружности, обозначающей прибор (устройство).

Если для обозначения одного прибора используется несколько букв, то порядок их расположения после первой, обозначающей измеряемую величину, должен быть, например: TIR – прибор измерения и регистрации температуры, PR – прибор для регистрации давления.

При обозначении устройств, выполненных в виде отдельных блоков и предназначенных для ручных операции, на первом месте ставят букву H.

Для примера на рис. 1.2 приведена схема автоматизации с использованием регистрирующих приборов для температуры и перепада давлений, где для формирования условного обозначения прибора (комплекта), в верхней части окружности указывают функциональное назначение, а в нижней части окружности располагают позиционное обозначение его (буквенно – цифровое или цифровое – 1, 2, 4а, 4б, 3а, 3б). Таким образом, все элементы одного комплекта, т.е. одной функциональной группы приборов (первичный, промежуточный и передающий измерительные преобразователи, измерительный прибор, регулирующий прибор, исполнительный механизм, регулирующий орган), обозначают одной и той же цифрой. При этом цифру 1 присваивают первому (слева) комплекту, цифру 2 - второму и т.д.

Чтобы различить элементы одного комплекта, рядом с цифрой помещают буквенный индекс (буквы З и О, начертание которых похоже на начертание цифр, применять не рекомендуется): у первичного преобразователя (чувствительного элемента) – индекс «а», у передающего преобразователя – «б», у измерительного прибора – «в», и т.д. Таким образом, для одного комплекта полное обозначение первичного измерительного преобразователя будет 1а, передающего измерительного преобразователя 1б, измерительного (вторичного) прибора 1в, и т.д. при этом высота цифры равна 3,5 мм, высота буквы 2,5 мм.

Структурные схемы автоматизации в проектах автоматизации рекомендуется разрабатывать в соответствии с ГОСТ 24.302-80 . Система технической документации на АСУ. Общие требования к выполнению схем (п. 2.1, 2.2, 2.6).

Графическое построение схемы должно давать наиболее наглядное представление о последовательности взаимодействия функциональных частей в изделии. На линиях взаимодействия рекомендуется стрелками (по ГОСТ 2.721-74 ) обозначать направления хода процессов, происходящих в изделии.

На структурной схеме отображаются в общем виде основные решения проекта по функциональной, организационной и технической структурам автоматизированной системы управления технологическими процессами (АСУ ТП) с соблюдением иерархии системы и взаимосвязей между пунктами контроля и управления, оперативным персоналом и технологическим объектом управления. Принятые при выполнении структурной схемы принципы организации оперативного управления технологическим объектом, состав и обозначения отдельных элементов структурной схемы должны сохраняться во всех проектных документах на АСУ ТП, в которых они конкретизируются и детализируются в функциональных схемах автоматизации, структурной схеме комплекса технических средств (КТС) системы, принципиальных схемах контроля и управления, а также в проектных документах, касающихся организации оперативной связи и организационного обеспечения АСУ ТП.

Исходными материалами для разработки структурных схем являются:

- задание на проектирование АСУ ТП;

- принципиальные технологические схемы основного и вспомогательного производств технологического объекта;

- задание на проектирование оперативной связи подразделений автоматизируемого технологического объекта;

- генплан и титульный список технологического объекта.

Структурная схема разрабатывается на стадиях «проект» и «рабочий проект». На стадии «рабочая документация» при двух - стадийном проектировании структурная схема разрабатывается только в случае изменений технологической части проекта или решений по АСУ ТП, принятых при утверждении проекта автоматизации.

В качестве примера на рис. 8.4 приведена структурная схема управления сернокислотным производством.

На структурной схеме показывают :

- технологические подразделения автоматизируемого объекта (отделения, участки, цехи, производства);

- пункты контроля и управления (местные щиты, операторские и диспетчерские пункты и т.п.), в том числе не входящие в состав разрабатываемого проекта, но имеющие связь с проектируемыми системами контроля и управления;

- технологический (эксплуатационный) персонал и специализированные службы, обеспечивающие оперативное управление и нормальное функционирование технологического объекта;

- основные функции и технические средства (устройства), обеспечивающие их реализацию в каждом пункте контроля и управления;

- взаимосвязь подразделений технологического объекта, пунктов контроля и управления и технологического персонала между собой и с вышестоящей системой управления (АСУ).

Рис. 8.4 . Фрагмент структурной схемы управления и контроля сернокислотным производством:1-линия связи с цеховой химической лабораторией; 2 - линия связи с пунктами контроля и управления кислотным участком; 3 - линия связи с пунктом контроля и управления III и IV технологическими линиями

Функция АСУ ТП и их условные обозначения на рис. 8.4

Таблица 8.1

| Условное обозначение | Наименование |

| Контроль параметров | |

| Дистанционное управление технологическим оборудованием и исполнительными устройствами | |

| Измерительное преобразование | |

| Контроль и сигнализация состояния оборудования и отклонения параметров | |

| Стабилизирующее регулирование | |

| Выбор режима работы регуляторов и ручное управление задатчиками | |

| Ручной ввод данных | |

| Регистрация параметров | |

| Расчет технико-экономических показателей | |

| Учет производства и составления данных за смену | |

| Диагностика технологических линий (агрегатов) | |

| Распределение нагрузок технологических линий (агрегатов) | |

| Оптимизация отдельных технологических процессов | |

| Анализ состояния технологического процесса | |

| Прогнозирование основных показателей производства | |

| Оценка работы смены | |

| Контроль выполнения плановых заданий | |

| Контроль проведения ремонтов | |

| Подготовка и выдача оперативной информации в АСУП | |

| Получение производственных ограничений и заданий от АСУП |

Элементы структурной схемы изображаются, как правило, в виде прямоугольников. Отдельные функциональные службы [отдел главного энергетика (ОГЭ), отдел главного механика (ОГМ), отдел технического контроля (ОТК) и т.п.] и должностные лица (директор, главный инженер, начальник цеха, начальник смены, мастер и т. п.) допускается изображать на структурной схеме в виде кружков.

Внутри прямоугольников, изображающих участки (подразделения) автоматизируемого объекта, раскрывается их производственная структура. При этом выделяются цехи, участки, технологические линии либо группы агрегатов для выполнения законченного этапа технологического процесса, которые являются существенными для раскрытия в документах проекта всех взаимосвязей между управляемой (технологическим объектом управления) и управляющей системами.

На схеме функции АСУ ТП могут указываться в виде условных обозначений, расшифровка которых дается в таблице на поле чертежа (табл.8.1 ).

Наименование элементов производственной структуры должны соответствовать технологической части проекта и наименованиям, используемым при выполнении других документов проекта АСУ ТП.

Взаимосвязь между пунктами контроля и управления, технологическим персоналом и объектом управления изображается на схеме сплошными линиями. Слияние и разветвление линий показываются на чертеже линиями с изломом (рис.8.4 ).

При наличии аналогичных технологических объектов (цехов, отделений, участков и т. д.) допускается раскрывать на схеме структуру управления только для одного объекта. Об этом на схеме даются необходимые пояснения.

Из структурной схемы на рис.8.4 следует, что система управления основными технологическими процессами сернокислотного производства четырехуровневая:

- первый уровень - местное управление агрегатами осуществляемое аппаратчиками с рабочих постов;

- второй уровень - централизованное управление несколькими агрегатами, входящими в тот или иной технологический участок, осуществляемое старшим аппаратчиком;

- третий уровень - централизованное управление несколькими участками, входящими в I и II (или III и IV) технологические линии сернокислотного производства;

- четвертый уровень - управление с диспетчерского пункта всеми технологическими линиями сернокислотного производства, осуществляемое диспетчером.

Структурные схемы выполняются, как правило, на одном листе. Таблица с условными обозначениями (табл.8.1 ) располагается на поле чертежа схемы над основной надписью. Таблица заполняется сверху вниз. При большом числе условных обозначений продолжение таблицы помещают слева от основной надписи с тем же порядком заполнения. Основную надпись и дополнительные графы к ней выполняют согласно ГОСТ 21.103-78 .

Толщину линий на схеме выбирают в соответствии с ГОСТ 2.303-68 . Рекомендуется использовать для условных изображений линии толщиной 0, 5 мм; для линий связи - 1 мм; для остальных линий - 0, 2 - 0, 3 мм.

Размеры цифр и букв для надписей выбирают в соответствии с ГОСТ 2.304-81 . Пояснительный текст следует выполнять в соответствии с ГОСТ 2.316-68 . Текстовую часть, помещенную на поле чертежа, располагают над основной надписью. Между текстовой и основной надписями не допускается помещать изображения, таблицы и т.п. Пункты пояснительного текста должны иметь сквозную нумерацию. Каждый пункт записывают с красной строки. Заголовок «Примечание» не пишут. В тексте и надписях не допускаются сокращения слов, за исключением общепринятых, а также установленных приложениями к ГОСТ 2.316-68 и ГОСТ 2.105-95 .

Размеры всех условных изображений не регламентируются и выбираются по усмотрению исполнителя с соблюдением одинаковых размеров для однотипных изображений.

В настоящее время для технологического контроля и автоматического управления широкое применение находят агрегатированные системы средств телемеханики, комплексы технических средств локальных измерительных и управляющих систем, агрегатированные системы контроля и регулирования, электрические централизованные и др.

Агрегатированные комплексы выполняются, как правило, на элементах микроэлектронной техники, имеют развитую и гибкую систему связей между входящими в нее устройствами, а также с объектом управления и обслуживающим персоналом, обеспечивающую достаточно широкие возможности их использования в различных вариантах компоновки и режимах работы.

Персональные ЭВМ и сети ПЭВМ находят широкое применение для компоновки различных структур АСУ ТП в энергетической, химической, нефтехимической, нефтеперерабатывающей, газовой, металлургической, металлообрабатывающей, горнорудной, приборостроительной, целлюлозно-бумажной и других отраслях промышленности.

Они позволяют реализовать следующие информационно-вычислительные функции АСУ ТП:

- сбор, первичную обработку и хранение информации;

- косвенные измерения параметров процесса и состояния технологического оборудования;

- сигнализацию состояния параметров технологического процесса и оборудования;

- расчет технико-экономических и эксплуатационных показателей технологического процесса и технологического оборудования;

- подготовку информации для вышестоящих и смежных систем и уровней управления;

- регистрацию параметров технологического процесса, состояний оборудования и результатов расчета;

- контроль и регистрацию отклонений параметров процесса и состояния оборудования от заданных;

- анализ срабатывания блокировок и защит технологического оборудования;

- диагностику и прогнозирование хода технологического процесса и состояния технологического оборудования;

- оперативное отображение информации и рекомендаций ведения технологического процесса и управления технологическим оборудованием;

- выполнение процедур автоматического обмена информацией с вышестоящими и смежными системами управления.

На базе промышленных УЭВМ реализуются управляющие вычислительные комплексы (УВК), выполняющие различные функции , в том числе:

- регулирование отдельных параметров технологического процесса;

- однотактное логическое управление;

- каскадное регулирование;

- многосвязанное регулирование;

- программные и логические операции дискретного управления процессом и оборудованием;

- оптимальное управление установившимся режимом технологического процесса и работы оборудования;

- оптимальное управление переходным процессом;

- оптимальное управление технологическим объектом в целом.

В проекте автоматизации необходимо произвести выбор и компоновку агрегатированных комплексов технических средств и средств автоматизации, т.е. на базе типовых технических средств разработать структурную схему технологического контроля и управления определенными параметрами данного объекта автоматизации.

На структурной схеме агрегатированные и модульные элементы комплекса технических средств и средств автоматизации изображают в виде прямоугольников с указанием в них условных обозначений. Расшифровка этих обозначений с указанием их функций производится в таблице, помещенной на чертеже схемы. Связь между элементами схемы изображается линиями со стрелками, показывающими направление прохождения сигналов.

В качестве примера на рис.8.5 приведена упрощенная структурная схема технического обеспечения АСУ ТП доменной печи № 9 Криворожского металлургического завода, построенная с использованием средств УВК. Доменная печь имеет конвейерную систему подачи материалов на колошник. Сбор информации о работе доменной печи, конвейерной системы, шихтоподачи и других систем осуществляется датчиками уровня ДУ в шихтовых и датчиками вида материала ДВМ в промежуточных бункерах, сигнализаторами С наличия и вида материалов на конвейерах переполнения течек и промежуточных воронок, датчиками давления и перепада давления ДДПД в отдельных полостях загрузочного устройства, датчиками угла поворота ДУП лотка загрузочного устройства, датчиками температуры ДТ, датчиками расхода ДР и т. п.

Обработка и предоставление информации, стабилизация или изменение по заданной программе технологических параметров, ввод информации в УВМ и вывод рекомендаций по управлению ходом доменной печи и другие операции осуществляются с помощью технических средств централизованного контроля и управления работой доменной печи.

При разработке проектов автоматизации сложных технологических процессов с использованием агрегатированных комплексов вычислительной техники, требующих предварительного проведения научно-исследовательских экспериментальных работ в условиях действующего оборудования в период освоения проектных мощностей, следует предусматривать поэтапное выполнение монтажных работ и включение УВК в работу.

1) пуск объекта с технологическим контролем и автоматическим управлением от локальных систем регулирования; в этот период уточняются динамические и статические характеристики объекта, устраняются ошибки монтажа и проекта, возможные дефекты технологического оборудования, стабилизируется технологический процесс и т. п.; отрабатываются программы и алгоритмы на УВМ без их подключения к действующему технологическому оборудованию;

2) подключение УВМ к действующему технологическому оборудованию и включение ее в режим «советчика» с выдачей эксплуатационному персоналу рекомендаций по управлению ходом доменной печи;

3) включение УВМ в режим автоматического управления объектом через системы локального регулирования.

При необходимости в проектах автоматизации приводятся структурные схемы отдельных комплексов технических средств и средств автоматизации.

Рис. 8.5 . Упрощенная структурная схема АСУ ТП доменной печи № 9 Криворожского металлургического завода

ДНМ - датчики наличия материалов; ДУ - датчики уровня; ДВ - датчики массы; АШиК - анализаторы шихты и кокса; ВК - влагомер кокса; ДВМ - датчики вида материалов; ДРЛК - датчики разрыва лент конвейеров; ПВМБ - питатели для выдачи материалов из бункеров; ИМ - исполнительные механизмы; ДТ - датчики температуры; ДДПД - датчики давления или перепада давлений; ДР - датчики расхода; ДВл - датчики влажности; АДиГ - анализаторы дутья и газа; ДУП- датчики угла поворота; ТК - телекамеры; СТ - сигнальное табло; ВП - вторичные приборы; МС - мнемосхемы; КУ - ключи управления; РЗВД - ручные задатчики массы дозы; ЛСДМ - локальные системы дозирования материалов; ЛСР - локальные системы регулирования; БЦИЧ - блок цифровой индикации с частотными вводами; РДЗ - ручные дистанционные задатчики; ЦИ - цифровые индикаторы; ИПМ-индикаторы положения механизмов; ТВ - телевизоры; ЭВМ ШП - электронная вычислительная машина шихтоподачи (управляющая взвешиванием материалов и производительностью тракта ШП); ЦВУ СЦК - цифровое вычислительное устройство системы централизованного контроля (осуществляющее сбор и обработку первичной информации, расчет комплексных и удельных показателей работы печи, автоматическое заполнение отчетных документов); БЦР - блок цифровой регистрации; БЦИД- блок цифровой индикации с дискретными вводами; ЭВМ УХДП - электронная вычислительная машина, управляющая тепловым состоянием и ходом печи; ИТ - информационные табло; I - первый этап внедрения (пусковой комплекс); II и III-соответственно второй и третий этапы внедрения.

18 Расчётные методы определения параметров настройки контроллеров в ЛСУ

19 Моделирование ЛСУ

Моделирование, в общем смысле – это представление какого-либо явления (процесса) некоторым описанием.

Описание может быть словесным, в виде моделей:

Физическое моделирование - это исследование объектов на физических моделях, представляющих собой некоторые объекты, сохраняющие физическую природу исходного объекта, либо описываемые математическими уравнениями, аналогичными уравнениям. описывающим исходный объект. Примером первого типа моделирования является исследование аэродинамических свойств самолета или автомобиля на макетах, примером второго типа моделирование маятника с помощью RLC – цепочки (колебательного звена).

Математическое моделирование - ММ – запись на языке математики законов, управляющих протеканием исследуемого процесса или описывающих функционирование изучаемого объекта. ММ представляет собой компромисс между бесконечной сложностью изучаемого объекта или явления и желаемой простотой его описания.

ММ должна быть достаточно полной для того. чтобы можно было изучать свойства объекта и в то же время простой для того. чтобы ее анализ существующими в математике и вычислительной технике средствами был возможен.

Имитационное моделирование основано на воспроизведении с помощью ЭВМ развернутого во времени процесса функционирования системы с учетом взаимодействия с внешней средой. Основой всякой имитационной модели (ИМ) является: разработка модели исследуемой системы, выбор информативных характеристик объекта, построение модели воздействия внешней среды на систему, выбор способа исследования имитационной модели. Условно имитационную модель можно представить в виде действующих, программно (или аппаратно) реализованных блоков. Блок имитации внешних воздействий (БИВВ) формирует реализации случайных или детерминированных процессов, имитирующих воздействия внешней среды на объект. Блок обработки результатов (БОР) предназначен для получения информативных характеристик исследуемого объекта. Необходимая для этого информация поступает из блока математической модели объекта (БМО). Блок управления (БУИМ) реализует способ исследования имитационной модели, основное его назначение – автоматизация процесса проведения ИЭ.

Целью имитационного моделирования является конструирование ИМ объекта и проведение ИЭ над ней для изучения закона функционирования и поведения с учетом заданных ограничений и целевых функций в условиях иммитации и взаимодействия с внешней средой. К достоинствам метода имитационного моделирования могут быть отнесены: 1. проведение ИЭ над ММ системы, для которой натурный эксперимент не осуществим по этическим соображениям или эксперимент связан с опасностью для жизни, или он дорог, или из-за того, что эксперимент нельзя провести с прошлым; 2. решение задач, аналитические методы для которых неприменимы, например, в случае непрерывно- дискретных факторов, случайных воздействий, нелинейных характеристик элементов системы и т.п.; 3.возможность анализа общесистемных ситуаций и принятия решения с помощью ЭВМ, в том числе для таких сложных систем, выбор критерия сравнения стратегий поведения которых на уровне проектирования не осуществим; 4.сокращение сроков и поиск проектных решений, которые являются оптимальными по некоторым критериям оценка эффективности; 5.проведение анализа вариантов структуры больших систем, различных алгоритмов управления изучения влияния изменений параметров системы на ее характеристики и т.д. Задачей имитационного моделирования является получение траектории движения рассматриваемой системы в n – мерном пространстве (Z 1 , Z 2 , … Z n), а также вычисление некоторых показателей, зависящих от выходных сигналов системы и характеризующих ее свойства. Основные методы имитационного моделирования:Аналитический метод применяется для имитации процессов в основном для малых и простых систем, где отсутствует фактор случайности. Метод статистического моделирования первоначально развивался как метод статистических испытаний. Это численный метод, состоящий в получении оценок вероятностных характеристик, совпадающих с решением аналитических задач (например, с решением уравнений и вычислением определенного интеграла).Комбинированный метод (аналитико-статистический) позволяет объединить достоинства аналитического и статистического методов моделирования. Он применяется в случае разработки модели, состоящей из различных модулей, представляющих набор как статистических так и аналитических моделей, которые взаимодействуют как единое целое. Причем в набор модулей могут входить не только модули соответствующие динамическим моделям, но и модули соответствующие статическим математическим моделям.

20 Оценка качества функционирования ЛСУ

Автоматические системы управления должны быть не только устойчивыми, но и обеспечивать качество процесса управления. Основные наиболее существенные требования к качеству управления, которые позволяют оценить работу почти всех систем управления, называют показателями процесса управления. Они характеризуют поведение системы в переходном процессе. Показателями качества будет время регулирования, перерегулирование, колебательность процесса, установившаяся ошибка, характер затухания переходного процесса, запас устойчивости.

Качество процессов регулирования обычно оценивают по переходной функции, которая представляет собой реакцию системы на внешнее воздействие типа единичного скачка. Для следящих систем и программного регулирования переходную функцию рассматривают по отношению к задающему воздействию, а для систем стабилизации – по отношению к возмущению.

Рисунок 1. Определение показателей качества регулирования по переходной характеристике.

На рис. 1 изображена переходная функция по которой можно определить основные показатели качества переходного процесса: время регулирования, перерегулирование и др.

Время регулирования определяет длительность переходного процесса. Теоретически переходной процесс длится бесконечно долго, однако практически его считают законченным, как только отклонение регулируемой величины от нового ее установившегося значения не будет превышать допустимых пределов.

Временем регулирования называют минимальное время, по истечении которого, начиная с момента начала действия входного сигнала, выходная переменная отклоняется от установившегося значения на величину, не превышающую некоторую заданную постоянную величину 0,5.

Время регулирования характеризует быстродействие системы.

Быстродействие может характеризоваться и временем достижения переходной функцией нового установившегося значения, и временем достижения максимального значения.

Перерегулированием называется максимальное отклонение управляемой величины от заданного значения и выраженной в процентах.

Время регулирования и перерегулирования взаимосвязаны. Так, перерегулирование зависит от скорости изменения регулируемой величины, которая графически представляет собой тангенс угла наклона α (альфа) касательной в точке А к кривой (рисунок 1).

Чем больше эта скорость, тем больше перерегулирование. Поэтому для его уменьшения необходимо уменьшить скорость, с которой система подходит к новому установившемуся состоянию. Но это приведет к увеличению времени регулирования. Если система подходит к установившемуся состоянию с нулевой скоростью, то перерегулирования вообще не будет, но время регулирования значительно увеличится (рисунок 2).

Рисунок 2. Переходная характеристика системы автоматического регулирования без перерегулирования.

Значения времени регулирования и перерегулирования часто задают в качестве исходных данных для синтеза корректирующих устройств, поскольку правильным выбором и настройкой последних обеспечивается подавление нежелательных колебаний регулируемой величины в переходном процессе. Для некоторых систем перерегулирование вообще недопустимо, например для систем автоматического регулирования физических величин в процессах, связанных с приготовлением продуктов. Необходимо так же иметь в виду, что стремление уменьшить время регулирования приводит к увеличению мощности исполнительного устройства.

Колебательность процесса характеризуется числом колебаний управляемой величины за время регулирования.

Количественно колебательность оценивается по логарифмическому декременту затухания, который представляет собой натуральный логарифм отношения двух последующих амплитуд отклонений управляемой величины одного направления.

Чем больше логарифмический декремент затухания, тем быстрее происходит затухание переходного процесса.

Установившаяся ошибка показывает точность управления в установившемся режиме. Она ровняется разности между заданным значением управляемой величины и ее установившимся значением при нормальной нагрузке.

Характер затухания переходного процесса позволяет классифицировать переходные процессы в системах управления и выделить среди их многообразия четыре основных вида (рисунок 3): колебательный процесс (кривая 1) – ему присуще несколько значений перерегулирования; малоколебательный процесс (кривая 2) – процесс с одним перерегулированием; монотонный процесс (кривая 4), при котором скорость изменения управляемой величины не изменяет знака в течение всего времени регулирования; апериодический процесс (кривая 3) – процесс, когда управляемая величина меньше ее установившегося значения с точностью до зоны нечувствительности регулятора при всех значениях времени регулирования.

Рисунок 3. Основные виды характеристик переходных процессов автоматических систем регулирования при типовом единичном воздействии.

Запас устойчивости – это физическая сущность и методы определения этого показателя качества управления.

Показатели, которые характеризуют качество работы системы в переходном режиме, делят на прямые и косвенные.

Прямые показатели – это числовые оценки качества, получаемые непосредственно по переходной характеристике. Для получения прямых показателей качества необходимо иметь кривую переходного процесса, которую можно построить по структурной схеме или дифференциальному уравнению систем автоматического регулирования, используя аналоговые вычислительные машины или компьютеры.

Косвенные оценки качества переходного процесса позволяют определить некоторые особенности переходного процесса и установить влияние параметров системы на качество переходных процессов. К косвенным показателям качества относятся корневые, частотные и интегральные оценки.

Рассмотрим корневые оценки качества. Геометрически степень устойчивости можно определить как расстояние на плоскости от мнимой оси до ближайшего к ней корня или ближайшей пары комплексных корней (рисунок 4).

Рисунок 4. Корневые оценки качества систем автоматического регулирования.

Понятие степени устойчивости используют для синтеза систем автоматического регулирования.

Рассмотрим частотные оценки качества. При гармонических воздействиях качество систем автоматического регулирования принято оценивать по частотным характеристикам. Для этого используют следующие величины: показатель колебательности и частоту среза. Показатель колебательности – это отношение максимального значения амплитудно-частотной характеристики замкнутой системы к ее значению при частоте равной нулю. Частота среза – это частота при которой амплитудно-частотная характеристика равна единице. Косвенно она характеризует длительность переходного процесса.

Рассмотрим интегральные оценки качества. По кривой переходного процесса можно оценить качество процесса регулирования в данной системе. Косвенно оценить качество регулирования можно по площади между кривой переходного процесса и линией установившегося режима. В данном случае критерием качества будет определенный интеграл по времени от функции, характеризующей разницу между действительным и заданным значениями регулируемой величины.

21 Принципы построения ЛСУ температурой в ТОУ

22 Принципы построения ЛСУ давлением в ТОУ

23 Принципы построения ЛСУ расходом в ТОУ

24 Принципы построения ЛСУ уровнем в ТОУ

25 Системы автоматической защиты и блокировки

Методика составления функционально-технологической схемы автоматизации.

Функциональная схема является основным техническим документом, определяющим структуру и характер автоматизации технологического процесса проектируемого объекта и оснащение его приборами и средствами автоматизации.

На функциональной схеме условно изображают технологическое оборудование, коммуникации, органы управления, приборы и средства автоматизации, а также связи между ними.

Пример оформления чертежа функциональной схемы автоматизации приведен на рис. 2.

При оформлении и описании функциональных схем терминология должна соответствовать ГОСТ 17194-71, а условные обозначения приборов и средств автоматизации - ГОСТ 3925-59.

При наличии однотипных технологических объектов (цехов, отделений, установок, агрегатов, аппаратов), не связанных между собой и имеющих одинаковое оснащение приборами и средствами автоматизации, функциональную схему выполняют для одного из них, при этом на чертеже дают пояснение, например «Схема составлена для агрегата 1; для агрегатов 2-5 схемы аналогичны». К этому добавляют пояснения относительно особенностей в позиционных обозначениях (маркировке) и в спецификации. Например, «В спецификации учтена аппаратура для пяти агрегатов. Маркировка приборов и средств автоматизации для агрегатов 2-5 аналогична приведенной для агрегата 1 с изменением цифрового индекса соответственно номеру агрегата».

Для обозначения на схемах запроектированных систем телеуправления (ТУ), телесигнализации (ТС) и телеизмерения (ТИ) в прямоугольниках щитов и (пультов вычерчивают горизонтальные линии с надписями с левой стороны ТУ, ТС, ТИ. Связь этих систем с приборами и средствами автоматизации показывают линиями связи. Технологическое оборудование и коммуникации автоматизированного объекта изображают на функциональных схемах упрощенно, но так, чтобы показать взаимное расположение и взаимодействие их с приборами и средствами автоматизации. Допускается изображение частей объекта в виде прямоугольников с указанием их наименования. На технологических коммуникациях (они изображаются по ГОСТ 3464-63) показывают только те регулирующие и запорные органы, которые участвуют в системе управления процессом. На линиях трубопроводов указываются диаметры условных проходов и стрелками обозначаются направления потоков вещества в соответствии с технологической схемой.

Приборы и средства автоматизации, встраиваемые в технологическое оборудование и коммуникации или механически связанные с ним, изображают на функциональных схемах в непосредственной близости к технологическому оборудованию. К ним относятся: отборные устройства давления, уровня, состава вещества, приемные устройства, воспринимающие воздействия измеряемых и регулируемых величин (сужающие устройства, ротаметры, термометры сопротивления, термобаллоны манометрических термометров, термопары и т. п.), исполнительные устройства, регулирующие и запорные органы.

Приборы и средства автоматизации, не имеющие непосредственной конструктивно-механической связи с технологическим оборудованием, показывают в прямоугольниках, расположенных в нижней части поля чертежа. К ним относятся: первичные преобразователи (датчики), работающие в комплекте с отборными устройствами, преобразователями, усилителями; приборы и аппаратура управления и т. п. Они располагаются на схеме в один или несколько горизонтальных рядов и условно ограничиваются прямоугольниками.

В прямоугольнике слева указываются их наименования: «Приборы местные», «Щит управления» и т. д. Вспомогательную аппаратуру и устройства ( , фильтры и редукторы пневмопитания, предохранители, магнитные пускатели и т. п.), не влияющие на функциональную структуру схемы автоматизации, на схемах не показывают.

Исключение составляют магнитные пускатели, используемые в контурах регулирования для управления исполнительными устройствами. Приборы на щитах показывают на схеме условно в нижнем прямоугольнике, над ним располагаются приборы местные.

Линии связи на функциональной схеме изображают одной линией зависимо от количества проводов и труб, осуществляющих эту связь, и наносят с наименьшим количеством изломов и пересечений. Линии связи должны четко отображать функциональные связи между элементами схемы от начала прохождения сигнала до конца. Допускается объединять в одну общую линию блокировочные линии связи. В целях удобства чтения функциональных схем автоматизации с большим количеством технологического оборудования и средств автоматизации под прямоугольниками щитов и пультов допускается вычерчивать прямоугольник с надписями, поясняющими назначение изображенных средств автоматизации.

На схемах всем приборам и средствам автоматизации присваиваются позиционные обозначения.

Обозначения однозначно определяют тип и место установки устройства. Каждому комплекту средств автоматизации присваивается порядковый номер (например, комплект 1 на рис. 2). Комплектом считаются функционально-связанные устройства, выполняющие определенную задачу. Каждому устройству комплекта присваивается буквенно-цифровое обозначение, состоящее из порядкового номера комплекта и буквенного индекса.

На чертежах функциональных схем в правой стороне над штампом чертежа помещают спецификацию (один из вариантов выполнения схем), которая является исходным материалом для составления заявочных ведомостей и заказных спецификаций. Если в проекте предусмотрено использование нового технологического оборудования, то его спецификация располагается первой, затем помещается спецификация на средства автоматизации, причем по группам «приборы местные», «приборы на щитах».

В спецификацию включаются все устройства, которым на схемах присвоены позиционные обозначения.

Обозначения основных величин и условные изображения приборов и средств автоматизации в схемах.

ГОСТ 3925-59 установлены обозначения измеряемых и регулируемых величин и условные изображения приборов и устройств автоматизации, применяемые в функциональных схемах. К ним относятся обозначения основных контролируемых и регулируемых величин, наименований основных электроизмерительных приборов, а также изображения приборов измерительных и регулирующих, видов передач дистанционного воздействия, первичных преобразователей, воспринимающих воздействие измеряемых или регулируемых величин, исполнительных механизмов и регулирующих органов, дополнительных устройств и рекомендуемые размеры изображений приборов и средств.

В ГОСТе даны примеры применения условных изображений приборов, регуляторов прямого действия, регулирующих приборов, состоящих из нескольких звеньев, и обозначения контролируемых и регулируемых величин, а также пример изображения функциональной схемы автоматизации.

Прочитать схему – это означает получить из нее сведения, необходимые для выполнения определенной работы при проектировании, монтаже, наладке, эксплуатации или обучении. Читая, например, структурные и функциональные схемы автоматизации, имеют представление о структуре устройства, функциональных узлах, связях между ними и их взаимодействии. Чтение принципиальных схем дает необходимую информацию о принципе действия, эксплуатационных возможностях системы автоматизации в целом или ее отдельного узла, устройства, взаимодействии отдельных элементов схемы, ее режимах работы, об уставках (по току, времени) и других параметрах аппаратов и приборов.

Чтение схем или таблиц внешних соединений дает сведения о внешних соединениях между приборами и средствами автоматизации, включая щиты, пульты, стативы, приемные и отборные устройства (датчики), способах прокладки линий электрических и трубных связей, разветвлений проводок с помощью коробок, коммутационных щитов, модулей, ящиков и т.п.

Читая монтажные схемы или таблицы соединений и подключений щитов, пультов и стативов, а также тесно связанные с ними чертежи общих видов этих конструкций, определяют компоновку приборов, аппаратов установочных изделий, их маркировку, материал, жильность и трассировку линий связи в пределах одного конструктива.

При чтении функциональных схем автоматизации рекомендуется соблюдать следующую последовательность:

2) изучить технологический процесс и взаимодействие всех участвующих в нем аппаратов, агрегатов и установок, начиная знакомство с пояснительными записками к проекту автоматизации и технологической части;

3) определить организацию пунктов контроля и управления данным технологическим процессом;

4) установить перечень узлов контроля, сигнализации и автоматического регулирования и управления электроприводами, предусмотренных данной схемой.

Сложные функциональные схемы автоматизации выполняются двух видов:

С изображением технологических объектов, щитов и пультов, с установленными в них средствами автоматизации и приборами (см. рис. 1.5);

С изображением технологических объектов и средств автоматизации вблизи отборных (датчиков) и приемных устройств с соответствующими указательными надписями и стрелками, а щиты и пульты не вычерчиваются (упрощенно показаны на рис. 1.6).

Рисунок 1.6. Функциональная схема автоматизации

Такая схема дает общее представление об организации системы автоматизации, но не имеет информацию о щитах, пультах и шкафах, однако четко выявляет контуры (цепи) управления (регулирующие сигнализации и т.п.) и, вместе с тем, значительно сокращает объем документации.

При этом регулирующие устройства изображены вблизи технологического оборудования и датчиков, а контуры управления обозначены соответствующими арабскими цифрами. Исполнительные органы и датчики буквенных и цифровых обозначений не имеют.

Полученная в результате разработки схема автоматизации дает информацию об автоматизируемом технологическом объекте и позволяет перейти к ознакомлению и изучению принципиальных схем отдельных функциональных узлов и устройств.

С помощью спецификаций на средства автоматизации документируют все технические средства и комплектующие для данной системы автоматизации.

Контрольные вопросы

1) Перечислите виды схем автоматизации

2) Почему более широкое применение в производстве имеют электрические системы автоматизации?

3) Почему в опасных условиях применяют пневматические схемы?

4) Почему гидравлические схемы имеют короткие линии связи?

5) Что показывают на структурной схеме?

6) Что такое принципиальная схема?

7) Что отражает монтажная схема?

8) Назначение функционально – технологической схемы автоматизации.

9) Используют ли масштаб для выполнения схем?

10) Чем определяется характер работы объекта управления?

11) Примеры возмущающих воздействий на электропривод технологического объекта.

12) Что такое «уставка»?

13) Что может служить управляющим воздействием в дистанционной системе управления?

14) Системы стабилизации выходного параметра отчета (пример.)

15) Что такое условно – графические обозначения в схемах?

16) Что такое условно – буквенные обозначения в схемах?

17) Какие нормативные документы регламентируют схемы автоматизации?

18) Привести пример отборного устройства на технологическом объекте с/х назначения.

19) Привести пример измерительного устройства для технологического объекта.

20) Привести пример датчика (первичного преобразователя) на технологическом объекте (емкость с жидкостью).

21) Приведите УГО исполнительного механизма.

22) Приведите УГО регулирующего органа.

23) Приведите УГО первичного преобразователя.

23а) Приведите УГО средства автоматизаций (прибора), установленного на щите.

24) Когда показывается на функциональной схеме место точки измерения?

25) Как показываются функции средств автоматизаций на УГО?

26) Какие буквенные обозначение служат для уточнения функций средства автоматизаций?

27) Как обозначается на средствах автоматизаций функция «включения»?

28) Как обозначается на средствах автоматизаций функция «сигнализаций»?

29) Как обозначается на средствах автоматизаций функция «регистрация»?

30) Как обозначается на средствах автоматизаций функция «показания»?

31) Как обозначается на средствах автоматизаций функция «регулирования»?

32) Где на схеме указывается позиционное положение средства автоматизаций?

33) Обозначение измеряемого параметра на функциональных схемах автоматизаций:

а) температуры

в) давления

с) плотности

d) скорости

k) размера

l) расхода

m) электрической величины

n) влажность

34) Как обозначить на схеме термометр сопротивления?

35) Как обозначить на схеме контактный манометр?

36) Как обозначить на схеме тахогенератор?

37) Как обозначить на схеме регистрирующий прибор типа КСП?

38) Как обозначить на схеме магнитный пускатель?

39) Каким цветом изобразить пожарный водопровод?

40) Какой буквой обозначается «уровень»?

41) Цифровое обозначение технологических веществ:

b) воздуха

42) УГО нагревательного устройства.

43) Какие дисциплины должны предшествовать подготовки к обучению техники чтения схем?

44) Каков порядок чтения схем автоматизаций?

45) Что является основой схемы автоматизаций?

47) Можно ли определить ошибки в схемах при его чтении?

48) Что дает анализ функционирования по рассматриваемой схеме?

49) Можно ли дополнять схемы автоматизаций надписями, указательными стрелками и т.д.?

50) Что обязательно приведено в пояснительной записке к схеме автоматизаций?

Литература

1. Электротехнический справочник. Под ред. М. Герасимова: М.Энергоатомиздат, 1989г. – т.3.

2. А.С. Клюев и др. «Техника чтения схем автоматического управления и технического контроля»: М. Энергия 1991г. – с 432.

3. О.А. Новицкий и др. Курсовое и дипломное проектирование по автоматизации предприятий: М. Колос 1992 г. – с 207.

Например:

3. АППАРАТНЫЕ И ПРОГРАМНЫЕ СРЕДСТВА

Интерактивные графические комплексы

Нумерация пунктов первого подраздела третьего раздела

документа

Программное обеспечение

Нумерация пунктов второго подраздела третьего раздела

документа

Языки представления информации

Нумерация пунктов третьего подраздела третьего раздела

документа

В документе помещают содержание, включающее номера и наименование разделов и подразделов с указанием номеров листов.

Основной формой записи данных является таблица. Каждая таблица должна иметь заголовок. Таблицу размещают после первого упоминания о ней в тексте без поворота или с поворотом на 90 0 . Таблицы нумеруются последовательно арабскими цифрами.

Для курсовых и дипломных проектов завершающим материалом текстового документа является «Список используемой литературы» т.е. библиография составленная по правилам составления библиографического описания (2-е изд. док. – Москва Книжная палата 1991).

В приложении текстового документа помещают вспомогательный материал. Приложения начинают с нового листа с указанием словам «ПРИЛОЖЕНИЕ», которые нумеруются арабскими цифрами.

3.8 Контрольные вопросы .

1. Что такое схема?

2. Обозначение электрической схемы

3. Обозначение электрогидравлической схемы

4. Обозначение принципиальной схемы

5. Обозначение функциональной схемы

6. Дать пример обозначения принципиальной электропневматической схемы в чертежах

7. Дать определение структурной схемы

8. Дать определение принципиальной схемы

9. Для чего предназначена монтажная схема

10. Какая информация закладывается в ведомости и спецификации чертежей?

11. Какие буквенные коды предпочтительнее?

12. УГО – реостата

13. УГО – потенциометра

14. УГО – конденсатора

15. УГО – катушки индуктивности с магнитопроводом

16. Покажите обозначение однолинейных трехфазных цепей

17. Представьте изображения трехфазного трансформатора

18. Представьте изображение автотрансформатора

19. Представьте изображение реактора

20. Представьте изображение трансформаторного тока

21. Условно-буквенное обозначение: резистора, конденсатора индуктивности.

22. Изобразите размыкающий контакт

23. Изобразите концевой выключатель

24. Изобразите сигнальную лампу

25. Изобразите силовой выключатель

26. Как обозначается задатчик уставок?

27. Что такое – «выходной параметр» и как он обозначается?

28. Как обозначается направления исполнения функции в структурной схеме?

29. Обозначение точки заземления на схеме

30. Возможное обозначение узла (платы) на схеме

32. В каком состоянии должны находится элементы на схеме?

33. Что означает жирная точка на пересечении цепей?

34. Для чего нумеруются параллельные цепи на схеме?

35. Для чего нумеруются отдельные участки электрических цепей в схемах?

36. Как обозначить кнопку «Пуск»?

37. Как обозначить кнопку «Стоп»?

38. Для какой цели схему дополняют надписями, таблицами?

39. Чем осуществляется защита электродвигателя в схеме рис.2?

40. Какая защита цепи управлении в схеме рис.1.5?

41. Что произойдет в схеме при срабатывании SQ3?

42. Где устанавливается сигнальная арматура?

43. Какие коммутационные элементы применены в схеме?

44. Имеют ли защиту автоматический выключатель QF.

45. От какой сети питается схема рис.1.5?

46. Какую информацию получают при прочтении принципиальной схемы?

47. Можно определить ошибку при прочтении схемы?

48. Можно ли определить пути усовершенствования схемы после прочтения ее?

49. Какая цель изучения данной дисциплины?

50. Для чего необходимы значения инженерской графики электрических схем?

Основным техническим документом определяющим, структуру и характер автоматизации технологического объекта является функциональная схема контроля, регулирования и дистанционного управления. Функциональные схемы выполняются в виде чертежей. Установки и агрегаты на них изображают в условных обозначениях, принятых в технологической части проекта или в соответствии с их натуральным видом без соблюдения масштаба. У изображения технологического оборудования, отдельных его элементов и трубопроводов приводятся соответствующие поясняющие надписи (наименование технологического оборудования, его номер, если таковой имеется, и д.р.), а также указываются стрелками направления потоков. Отдельные агрегаты и установки технологического оборудования могут быть изображены оторвано друг от друга, но при этом всегда приводятся необходимые указания на их взаимосвязь.

Технологические трубопроводы обозначают так же, как на технологических схемах. Элементы автоматизации (отборные устройства, первичные и вторичные приборы, регулирующие устройства, исполнительные механизмы и регулирующие органы) обозначают по ГОСТ 21.404-85 «Обозначения условные приборов и средств автоматизации в схемах».

В функциональных схемах должно быть определено место установки аппаратуры:

В технологических коммуникациях или непосредственно около них изображают отборные устройства, термопары, термометры сопротивления, диафрагмы, чувствительные устройства расходомеров, встраиваемые в трубопроводы, регулирующие органы и связанные с ними исполнительные механизмы;

Аппаратура, монтируемая вне щитов и пультов управления, изображается в прямоугольнике с надписью «Приборы местные»;

Аппаратура, размещаемая на щитах агрегатов, отделений, установок, цехов выделяется в отдельные прямоугольники с соответствующими надписями, например «Центральный щит управления», «Приборы на щите».

Изображение комплектов приборов и средств автоматизации на функциональных схемах может быть выполнено упрощённым или развёрнутым способом.

Упрощённый способ применяется для изображения приборов на технологических схемах. При упрощённом способе на схемах не показывают первичные измерительные преобразователи и всю вспомогательную аппаратуру. Приборы и средства автоматизации, осуществляющие сложные функции (контроль, регулирование, сигнализацию) и выполняемые в виде отдельных блоков, показываются одним условным графическим обозначением.

На вертикальных линиях к приборам указывают рабочие значения контролируемых и регулируемых параметров сред. На схеме показывают все средства автоматизации (кроме вспомогательной аппаратуры: реле, источники питания, фильтры, редукторы и т.д.).

В сложных схемах допускается разрывать соединительные линии, нумеруя их со стороны отборного устройства и со стороны аппаратуры. Номера линий связи располагают в горизонтальных рядах. Номера линий связи нижнего ряда располагают в возрастающем порядке, а верхних – в любом.

Все линии связи между средствами автоматизации вычерчиваются однолинейными независимо от фактического числа импульсных труб и электропроводов, осуществляющих эту связь в действительности.

Основными требованиями к изображению соединений линий связи является необходимость чёткого и наглядного изображения функциональных связей элементов и приборов автоматики от начала прохождения сигнала до конечного места его приложения.

Позиционная нумерация элементов и приборов автоматики осуществляется арабскими цифрами с буквенной индексацией всех элементов последовательно от приёмных устройств до регулирующего органа.

Нумерация позиций должна быть сквозной для всех функциональных схем. Бобышкам, карманам для установки термоприёмников и другим приспособлениям, входящим в комплект технологического оборудования, трубопроводов или монтажных установочных приспособлений, которые изготовляются в процессе монтажа, позиционные обозначения не присваивают.

Расстояние между линиями связи должно быть не менее 3 мм. Толщины линий чертежа должны соответствовать ГОСТ 2.303-68. В частности для изображения агрегатов, технологического оборудования рекомендуемые толщины контурных линий 0,6-1,5 мм, трубопроводов 0,6-1,5 мм, изображение средств автоматизации – 0,5-0,6 мм, линии связи – 0,2-0,3 мм, прямоугольников, изображающих щиты, пульты и приборы местные - 0,6-1,5 мм, выносок – 0,2-0,5 мм.

Условные графические обозначения приборов и средств автоматизации на схемах выполняются сплошной толстой основной линией, а горизонтальную разделительную черту внутри графического обозначения и линий связи - сплошной тонкой линией по ГОСТ 2.303-68.

Шрифт буквенных обозначений принимают по ГОСТ 2.304-81 равным 2,5 мм.

Условные обозначения по ГОСТ 21.404-85

приборов:

приборов:

а) основное обозначение

б) допускаемое обозначение

исполнительных механизмов:

регулирующих органов:

Согласно функциональной схеме автоматизации технологических процессов составляется заказная спецификация приборов и средств автоматизации по установленной ЕСКД форме.