Одним из новых перспективных способов отделочной обработки является магнитно-абразивное полирование (МАП), позволяющее на разнообразных по физико-механическим свойствам материалах (сталях, твердых сплавах, цветных металлах и сплавах, стекле и других неметаллах) получать низкие параметры шероховатости поверхности с высотой микронеровностей 0,05-0,4 мкм и благоприятными для эксплуатации другими характеристиками. Роль режущего инструмента при МАП выполняют магнитно-абразивные порошки, обладающие одновременно высокими магнитными и режущими свойствами. Гамма таких порошковых материалов создана в СССР и изготовляется промышленным способом. Силы резания создаются с помощью магнитного поля, воздействующего на зерна магнитно-абразивного порошка, размещенного между полюсами магнитного индуктора и обрабатываемой поверхностью.

Сущность МАП заключается в том, что обрабатываемой поверхности детали или порошку с магнитными и абразивными свойствами, помещенными в магнитное поле, сообщают принудительное движение относительно друг друга. Съем металла осуществляется в результате силового воздействия порошка на поверхность детали и указанных относительных движений.

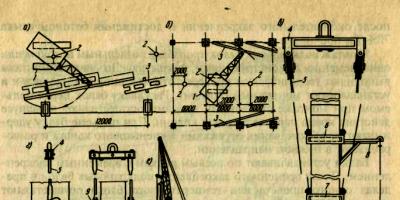

Многообразие геометрических форм поверхностей, требующих отделочной обработки, и широкие возможности магнитных полей, способных выполнять в процессе абразивной обработки различные функции, привели к созданию различных схем магнитно-абразивного полирования. В частности, на рисунке 3.50 показаны некоторые схемы полирования деталей. В этом случае магнитное поле формирует из порошковой ферромагнитной абразивной массы 3 своеобразный режущий инструмент, воспроизводящий форму обрабатываемой поверхности, и создает нормальные и тангенциальные силы, прижимающие зерна порошка к детали 1 и удерживающие их в рабочем зазоре. Движения резания обрабатываемой детали сообщаются обычным электромеханическим способом. Кроме вращения детали, являющегося в этой схеме главным движением резания, детали или полюсам электромагнитов 2 может быть сообщена осцилляция вдоль оси вращения.

Силы резания независимо от схемы полирования создаются магнитным полем, а величина и направление этих сил определяются напряженностью и структурой поля в рабочем пространстве.

Рис. 3.50. Схемы полирования деталей.

На величину сил резания можно влиять, изменяя силу тока в обмотках электромагнитов, величину зазоров между деталью и полюсами электромагнита, а также структуру поля в рабочем пространстве, которая в известной мере определяется конфигурацией полюсов электромагнитов и размерами межполюсного пространства.

Особенностями магнитно-абразивного полирования являются устранение динамических нагрузок абразивных зерен при резании абразивным инструментом и появление в результате этого вспышек высоких критических температур в локальных зонах обрабатываемой поверхности, отсутствие трения связки о детали и резкое уменьшение общей температуры резания, отсутствие необходимости периодической фасонной правки абразивного инструмента и отсутствие вообще необходимости изготовления абразивного инструмента на жесткой связке.

Многократное пространственное перемагничивание обрабатываемой поверхности детали и силовое воздействие зерен порошка на нее способствует упрочнению тонкого поверхностного слоя материала, увеличению микротвердости и износостойкости, снижению величины растягивающих остаточных напряжений.

МАП предусматривает работу с относительно невысокими скоростями вращения (1-3 м/с) детали, малыми амплитудами (0,5-2 мм) осцилляции при магнитной индукции в рабочем зазоре 1-2 Т и зернистости порошка 0,2 мм.

МАП снижает шероховатость обрабатываемой поверхности с Ra = 1,25-0,32 до Ra = 0,08-0,02 мкм или с Rz = 40-10 до Ra = 0,32- 0,16 мкм, улучшает отдельные характеристики точности геометрической формы детали: уменьшает волнистость и гранность; обеспечивает высокую для отделочных операций интенсивность удаления металла (до 1 мкм/с на диаметр; за 10-50 с магнитного времени съем составляет 0,01-0,05 мм), сохранение размеров, полученных в результате предшествующей операции, в пределах допуска, повышение контактной прочности и износостойкости деталей в 1,5-2 раза. Обработка деталей при МАП ведется в основном поштучно в ориентированном состоянии.

Практическое применение метод МАП в настоящее время получил преимущественно при обработке наружных и внутренних поверхностей тел вращения (плунжеров, осей и др.) для полирования плоскостей.

Централизованного производства оборудования для магнитно-абразивного полирования в настоящее время нет, и поэтому для применения этого процесса могут быть с некоторой модернизацией приспособлены токарные, фрезерные, шлифовальные станки.

В настоящее время в области металлообработки определилось направление, связанное со снижением припусков и расширением объема финишных операций. Снижение припусков позволяет экономить материальные ресурсы на изготовление деталей и машин, а всевозрастающие требования к точности и качеству обработанных поверхностей определяют тенденцию к использованию финишных операций, особенно когда речь идет о высокой точности обработки. Среди финишных операций достойное место занимает магнитно-абразивная обработка (МАО), являясь высокопроизводительным методом обработки металлов. Она позволяет при наименьших съемах материала наиболее активно воздействовать на обрабатываемую поверхность и управлять микрогеометрией и физическим состоянием поверхностных слоев материала изделия. При этом обеспечиваются их максимальная износостойкость и усталостная прочность.

В основе процесса магнитно-абразивной обработки лежит механический и механохимический съем металла и его окислов с поверхности обрабатываемой заготовки детали, а также сглаживание микронеровиостей путем их пластического деформирования зернами магнитно-абразивного порошка, которые под воздействием постоянного магнитного поля увеличивают свою плотность и прижимаются к обрабатываемой поверхности, совершающей относительное движение. Подача СОЖ в зону обработки, которая в данном процессе выступает как носитель поверхностно-активных веществ, а не как средство охлаждения детали, обеспечивает возникновение процесса электролиза, в результате которого растворяются поверхностный слой материала детали и ферромагнитная основа зерен порошка. Анодное растворение поверхности металла обрабатываемой заготовки детали влияет на съем металла, а растворение ферромагнитной основы зерен порошка обеспечивает вскрытие абразивных частиц и способствует увеличению их режущей способности.

Процесс обработки способом МАО носит характер избирательного и ориентированного абразивного микрорезания и микровыглаживания. Сущность избирательного абразивного микрорезания состоит в том, что при сравнительно больших величинах микровыступов зерна порошка контактируют преимущественно с вершинами гребешка, которые являются концентраторами магнитных силовых линий. Каждый рабочий элемент (зерно) в магнитном поле устанавливается своей наибольшей осью по направлению магнитных силовых линий, т.е. к обрабатываемой поверхности. При износе и затуплении вершин в процессе обработки происходит переориентация элемента таким образом, что вновь образовавшаяся наибольшая ось направляется вдоль магнитных силовых линий. В результате этого обработка поверхности заготовки проводится острыми кромками, т.е. имеет место процесс ориентированного абразивного резания.

Поскольку при МАО связкой абразивного инструмента является энергия магнитного поля электромагнита, способная удерживать зерна порошка (инструмента) в подвижно-связанном состоянии, а также координировать их относительно обрабатываемой поверхности, то появляется возможность существенным образом поменять условия полирования.

Особенности метода МАО: непрерывный контакт порошка с обрабатываемой поверхностью заготовки детали, что снижает циклические нагрузки па систему станок - приспособление - инструмент - деталь и способствует повышению точности геометрических размеров и формы обрабатываемой поверхности; отсутствие жесткого крепления абразивного зерна в связке, которое способствует самопроизвольному нивелированию режущего инструмента относительно формы обрабатываемой поверхности и устраняет вероятность появления в зоне резания критических давлений и температур; повышение физико-механических показателей качества поверхностного слоя материала изделия; возможность управления жесткостью инструмента и за счет этого обеспечение регулирования съема металла с формообразующей поверхности изделия; отсутствие трения связки о поверхность изделия, существенно снижающего температуру в зоне абразивной обработки; возможность резания наиболее острой кромкой зерна магнитно-абразивного порошка (при этом не требуется периодическая перезаточка инструмента); осуществление размерной или безразмерной (декоративной) обработки, обеспечивающей за 10... 120 с съем металла 0,02...0,50 мм на диаметр; снижение шероховатости c Ra = 1,25...0,32 до Ra - - 0,08...0,01 мкм или с Ra - = 10,0... 2,5 до Ra - 0,32... 0,08 мкм; сохранение геометрических размеров в пределах допуска, оставленного для операции шлифования; исключение засаливания инструмента, что позволяет полировать мягкие и вязкие материалы, такие, как медь, алюминий, титан.

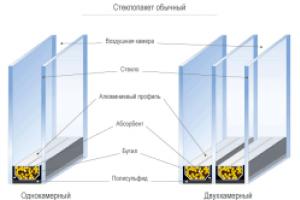

Рис. 9.1.

На рис. 9.1 представлена схема МАО на примере обработки цилиндрических деталей. Обрабатываемая заготовка детали 1 помещается между полюсными наконечниками 2 электромагнита 3 с некоторыми зазорами, в которые подается порошок 4, обладающий магнитными и абразивными свойствами. Механическим приводом заготовке детали сообщаются вращательное движение и осциллирующее вдоль оси. Силами магнитного поля зерна порошка удерживаются в рабочих зазорах, прижимаются к поверхности заготовки детали и производят ее обработку. В рабочие зазоры подается СОЖ (эмульсия, керосин и т.д.). В данном случае функции силового источника и упругой связки выполняет энергия постоянного магнитного поля. Степень упругости «магнитной» связки легко регулируется изменением напряженности магнитного поля, что позволяет процессу МАО приближаться к шлифованию связанным или свободным абразивом и тем самым использовать преимущества первого и второго в одном рабочем цикле.

Магнитно-абразивная обработка

Резюме. Рассмотрены вопросы разработки технологий и создания оборудования для финишной обработки поверхностей с использованием магнитно-абразивного метода. Показана возможность его применения как для простых, так и сложных по форме деталей из различных материалов - металлов и сплавов, керамики, монокристаллов и др. Ключевые слова: магнитно-абразивная обработка, полирование, формообразование.

Компания «Полимаг» имеет большой опыт разработки оригинальных эффективных технологий и создания специального оборудования различной степени сложности для финишной обработки (чаще всего магнитно-абразивной) изделий, применяемых в машино- и приборостроении, оптической, электронной и других отраслях промышленности.

Процесс магнитно-абразивной обработки (МАО) осуществляет ферроабразивный порошок, уплотненный магнитным полем. Принципиальное отличие МАО от традиционных абразивных методов - отсутствие связки, что позволяет формировать режущий контур из абразивных элементов непосредственно у поверхности, а количество рабочих микро- и субмикроэлементов на единицу площади при этом во много раз больше, чем при шлифовании. В то же время при МАО преобладают процессы субмикроцарапания, упругопла-стического сдвига металла и микровыглаживания поверхности,

Николай Хомич,

директор научно-инженерного предприятия «Полимаг», кандидат технических наук

значения нагрева и давления в зоне обработки значительно ниже. Температура в месте контакта ферроабразивного зерна и детали не превышает 150 °C, не образуются дефекты, свойственные абразивной обработке. При МАО очень важна роль применяемого импульсного магнитного поля. Оно вызывает проявление в приповерхностном слое образца магнитно-пластического, магнитоэлектрического и магнитострикционного эффектов. Под их воздействием приводятся в движение (подобное броуновскому) слабозакрепленные дефекты структуры (дислокации, дисклинации, ротации и др.), образовавшиеся в ходе предше-

ствующей операции обработки детали. Значительная их часть выходит на поверхность, а «мягкая щетка» из ферроабразивного порошка формирует нанорельеф с незначительной шероховатостью и приповерхностный слой с минимумом дефектов структуры - потенциальных очагов разрушения материала детали.

Метод отличается высокой универсальностью и простотой реализации и обслуживания. Благодаря различным конструктивным исполнениям элементов рабочей зоны и широкому выбору кинематических схем можно успешно обрабатывать как простые, так и сложные по форме поверхности - цилиндрические наружные и внутренние, плоские, тел вращения с криволинейной образующей, винтовые с различным профилем, сложнофасонные и др. При этом возможность использования разнообразных по составу и свойствам технологических сред в процессе МАО позволяет обрабатывать изделия из различных материалов в широком

Наномир структур и явлений

диапазоне - металлы и сплавы, керамику, монокристаллы и др.

В зависимости от предъявляемых требований магнитно-абразивным способом можно осуществлять полирование или зачистку детали, а также модификацию приповерхностного слоя. Магнитно-абразивное полирование (МАП) обеспечивает качественную поверхность с низкой шероховатостью (от микро-до наноуровня) с минимальным количеством дефектов структуры. В свою очередь зачистка удаляет загрязнения и изначальную окисную пленку, формируя взамен нее аналогичную тонкую новую, которая с течением времени практически не растет и предохраняет основной материал от коррозии. Магнитно-абразивная модификация создает барьерный приповерхностный слой путем внесения в него определенных легирующих элементов и обеспечения оптимального напряженно-деформированного состояния.

Таким образом, метод МАО может обеспечивать требуемое качество и специальные эксплуатационные свойства поверхности изделий - сопротивление коррозии, износу и механическому разрушению.

На предприятии «Полимаг» большое внимание уделяется исследованиям и разработкам в области супертонкой обработки деталей оптики, лазерной техники и микроэлектроники.

Для магнитно-абразивного полирования плоских, сферических и асферических поверхностей с целью улучшения макрогеометрии и снижения шероховатости создана программно управляемая установка модели А09 (рис. 1). Основные ее технические характеристики приведены в табл. 1.

Параметры МАП вводятся в ЧПУ установки А09 по данным интерферограммы исходной (механически полированной)

Диаметр обрабатываемой детали, мм 10...100

Толщина обрабатываемой детали, мм 0,5.. .30,0

Частота вращения магнитного индуктора, с-1 5.25

Шероховатость после МАП, Рэ, нм < 2

Точность формы обработанной детали, мкм 0,01.0,05

Время обработки, мин 3. 15

Потребляемая мощность, кВт 1,5

Габаритные размеры ДхШхВ, мм 700x600x500

Масса, кг 80

поверхности. Процесс осуществляется путем автоматического сканирования образца эластичным магнитно-абразивным инструментом, а съем материала происходит избирательно на выступающих участках поверхности. Например, МАП плоской пластины из оптического стекла диаметром 28 мм позволило за 6 мин. снизить параметр макрогеометрии РУ с 158 нм до 30 нм и уменьшить шероховатость с 20 до 1,4 нм.

В 2015 г. запланировано завершить работы по созданию установки А14, превосходящей по технологическим возможностям установку А09 и позволяющей полировать детали размерами от 20х20 до 200х200 мм с обеспечением Б.а < 1 нм (для отдельных задач Б.а < 0,2 нм).

Общий вид установки А14 представлен на рис. 2.

На предприятии разработаны и реализованы на практике технологии и оборудование для магнитно-абразивной обработки (модификация, полирование) наружных и внутренних поверхностей труб из циркониевых сплавов диаметром 6-15 мм -оболочек тепловыделяющих элементов атомных реакторов. Основная задача - повышение коррозионной стойкости и качества поверхности, а также замена традиционно используемого процесса травления труб во фтористо-водородных растворах, применение которых экологически небезопасно. Исследования процесса магнитно-абразивной

модификации циркониевых компонентов, в том числе реакторные испытания модифицированных оболочек твэлов, показали перспективность его промышленного применения в атомном машиностроении. Разработанная технология и установка Т15 (рис. 3) используются в Инсти-

Основные

технические

характеристики

установки

Рис. 1. Установка А09

Рис. 3. Рабочий модуль установки Т15

Табл. 2. Основные технические характеристики установки Т15

VO Установки

"Z для магнитно-

2 S абразивной

< сс О обработки

Наименование показателя Значение показателя

Диаметр обрабатываемой детали, мм 6...15

Длина обрабатываемой детали, м 0,7...5

Шероховатость после МАП, Ра, мкм < 0,2

Размерный съем металла, мкм 10.30

Скорость обработки, м/мин 0,5.1,5

Потребляемая мощность, кВт 2,5

Габаритные размеры ДхШхВ, м 11,5x0,6x1,3

Масса, кг 200

туте промышленных ядерных технологий Национального исследовательского ядерного университета «МИФИ», а также проходят апробацию на предприятиях Росатома. Технические характеристики установки Т15 приведены в табл. 2.

Заслуживает внимания установка МК12 (рис. 4 а) для магнитно-абразивного полирования сложных поверхностей компрессорных лопаток из титановых сплавов и жаропрочных сталей. Основными задачами здесь являются повышение эксплуатационных свойств лопаток - сопротивления коррозии, эрозии и знакопеременным механическим нагрузкам, что будет способствовать повышению безопасности эксплуатации летательных аппаратов, а также замена ручного труда рабочих на финишных операциях обработки данных изделий. Указанные технология и устройства используются компанией «Мелита-К» (Казань, Россия), а также планируется их внедрение на предприятиях Минавиапрома Российской Федерации.

Разработаны и применяются в производстве технология и установка П12 (рис. 4 б) для магнитно-абразивного полирования торцевых поверхностей пуансонов из инструментальных сталей для прессования таблеток из сыпучих материалов, в том числе лекарственных препаратов. Основная задача - повышение качественных характеристик рабочих поверхностей, а также автоматизация процесса. Данные технология и оборудование используются на предприятии «Точная механика» (Минск) в производстве пуансонов различного применения.

Установка М14 (рис. 4 в) осуществляет магнитно-абразивную зачистку кромок изделий из алюминиевых и других сплавов перед сваркой. В ходе операций удаляются оксидные пленки, формируется поверхность с минимумом дефектов структуры и высокой коррозионной стойкостью. Обработанные детали с течением времени практически не окисляются и пригодны к сварке в течение 30 суток и более (в случае подготовки химическим травлением этот срок составляет лишь 8 часов). Установка содержит 3 наладки,

позволяющие помимо зачистки кромок полировать плоские и цилиндрические поверхности.

Проводятся исследования и разрабатываются способ и установка для магнитно-абразивного полирования твердосплавных сменных многогранных пластин с наконечниками из кубического нитрида бора с целью обеспечения заданного радиуса округления режущей кромки и повышения качества всей поверхности пластины перед нанесением покрытий. В этой технологии заинтересованы многие предприятия, изготавливающие инструменты различного назначения.

Также ведутся работы по созданию способов и устройств для магнитно-абразивного полирования внутренних поверхностей волноводных труб из медных сплавов СВЧ-устройств РЛС. Внедрение данной технологии и оборудования планируется на предприятиях концерна ПВО «Алмаз-Антей» (Россия).

Организовано производство по изготовлению технологических сред (ферроабразивных порошков, абразивных суспензий) для магнитно-абразивной обработки различных материалов, завершается создание опытно-промышленного участка по серийному выпуску оборудования.

В настоящее время компанией «Полимаг» выполняются НИОКР, развивается сотрудничество с заказчиками из стран СНГ, ЕС, а также из Китая. СИ

See: http://innosfera.by/2015/06/ Magnetic_abrasive_machining

- Киселев Вячеслав Валериевич , преподаватель

- Ивановская пожарно-спасательная академия ГПС МЧС России

- ЧИСТОТА ПОВЕРХНОСТИ

- МАГНИТ

- ПОЛИРОВАНИЕ

Магнитно-абразивное полирование - это хорошо известный способ проведения финишной обработки, который позволяет получать высокое качество и чистоту обрабатываемой поверхности. Проведение данного вида обработки возможно применять для сложных рельефных и сложных фасонных поверхностей. В работе приведены некоторые особенности применения этой обработки.

- Установка для оценки качества смазочных материалов, используемых в пожарной технике

- Технологические особенности процесса магнитно-абразивного полирования

- Техническое обслуживание автомобильной техники, как залог ее надежности

- Разработка комбинированной смазочной композиции для узлов трения пожарной техники

- Новая конструкция ремонтного стула для технического обслуживания автомобилей

Известно, что долговечность трущихся деталей в значительной степени зависит от качества обработки поверхностей. Наиболее часто в качестве финишной обработки поверхностей трения используют механическое полирование. В настоящее время свое развитие получает другой способ полирования - магнитно-абразивное полирование. По данной проблематике опубликовано значительное число работ, попробуем разобраться в преимуществах этого вида обработки.

Полирование является физико-химическим процессом финишной обработки, которая обеспечивает гладкие поверхности деталей с комплексом заданных эксплуатационных свойств. Цель операции - высокое качество обработанной поверхности. Под термином «качество поверхности» понимают единство трех показателей: шероховатость поверхности, ее «волнистость» и физико-механические характеристики. Качество поверхностного слоя имеет для машиностроения исключительно большое значение. Для его оценки используют количественные значения: шероховатость и волнистость.

Состояние поверхностей и приповерхностного слоя деталей и режущих инструментов в значительной мере определяют их эксплуатационные свойства. Для изделий и инструментов, к которым предъявляются требования долговечности и надежности, важны такие характеристики поверхности, как: коэффициент трения, длительность приработки, износостойкость, наличие дефектов в виде микротрещин, внутренние остаточные напряжения, коррозионная стойкость. Для других изделий могут оказаться важными светоотражательные свойства поверхности, ее способность поглощать газы и атомные частицы, электрическая и магнитная проводимость поверхностного слоя .

Одним из перспективных методов финишной обработки инструментов является метод магнитно-абразивного полирования (MAП). Полирование в магнитном поле позволяет получить высококачественные, высокоточные сферические, сферические и плоские поверхности оптических изделий, в том числе: поверхности тонких линз и деталей микро-оптики .

Сущность метода: магнитно-абразивный порошок располагается между полюсами электромагнитов, создавая режущий инструмент в виде своеобразной "полирующей щетки". При движении заготовки через рабочую зону порошок оказывает давление на деталь в каждой точке поверхности, что приводит к съему металла и сглаживанию микронеровностей. В роли связки абразивных зерен используется магнитное поле, обладающее упругими силами воздействия на единичные зерна. Причем степень упругости этой связки легко регулируется изменением напряженности магнитного поля, обеспечивая различные этапы обработки (черновое, чистовое полирование). Тем самым МАП может приближаться к шлифованию свободным или связанным абразивом, позволяя использовать преимущества первого или второго в одном рабочем цикле.

В общем случае при магнитно-абразивной обработке (МАО) инструментов в качестве основной рабочей среды используется ферроабразивный порошок (ФАП). Большинство технологических процессов МАО реализуется с использованием смазочно-охлаждающих жидкостей (СОЖ), существенно повышающих эффективность обработки.

Однако применение энергии магнитного поля в технологических целях является сложной научной и технической задачей. Наряду с использованием положений теоретического и прикладного электромагнетизма, а также электротехники потребовалось проведение комплексных исследований для определения наиболее оптимальных условий функционирования магнитного поля. Для более углубленного изучения топографии магнитного поля, его динамических, кинематических и других характеристик необходимо создание наиболее оптимальных параметров устройств, генерирующих магнитное поле .

Одним из новых перспективных способов отделочной обработки является магнитно-абразивное полирование (МАП), позволяющее на разнообразных по физико-механическим свойствам материалах (сталях, твердых сплавах, цветных металлах и сплавах, стекле и других неметаллах) получать низкие параметры шероховатости поверхности с высотой микронеровностей 0,05-0,4 мкм и благоприятными для эксплуатации другими характеристиками. Роль режущего инструмента при МАП выполняют магнитно-абразивные порошки, обладающие одновременно высокими магнитными и режущими свойствами. Гамма таких порошковых материалов создана в СССР и изготовляется промышленным способом. Силы резания создаются с помощью магнитного поля, воздействующего на зерна магнитно-абразивного порошка, размещенного между полюсами магнитного индуктора и обрабатываемой поверхностью.

Сущность МАП заключается в том, что обрабатываемой поверхности детали или порошку с магнитными и абразивными свойствами, помещенными в магнитное поле, сообщают принудительное движение относительно друг друга. Съем металла осуществляется в результате силового воздействия порошка на поверхность детали и указанных относительных движений.

Многообразие геометрических форм поверхностей, требующих отделочной обработки, и широкие возможности магнитных полей, способных выполнять в процессе абразивной обработки различные функции, привели к созданию различных схем магнитно-абразивного полирования. В частности существуют некоторые схемы полирования деталей. В этом случае магнитное поле формирует из порошковой ферромагнитной абразивной массы 3 своеобразный режущий инструмент, воспроизводящий форму обрабатываемой поверхности, и создает нормальные и тангенциальные силы, прижимающие зерна порошка к детали 1 и удерживающие их в рабочем зазоре. Движения резания обрабатываемой детали сообщаются обычным электромеханическим способом. Кроме вращения детали, являющегося в этой схеме главным движением резания, детали или полюсам электромагнитов 2 может быть сообщена осцилляция вдоль оси вращения.

Силы резания независимо от схемы полирования создаются магнитным полем, а величина и направление этих сил определяются напряженностью и структурой поля в рабочем пространстве.

На величину сил резания можно влиять, изменяя силу тока в обмотках электромагнитов, величину зазоров между деталью и полюсами электромагнита, а также структуру поля в рабочем пространстве, которая в известной мере определяется конфигурацией полюсов электромагнитов и размерами межполюсного пространства.

Особенностями магнитно-абразивного полирования являются устранение динамических нагрузок абразивных зерен при резании абразивным инструментом и появление в результате этого вспышек высоких критических температур в локальных зонах обрабатываемой поверхности, отсутствие трения связки о детали и резкое уменьшение общей температуры резания, отсутствие необходимости периодической фасонной правки абразивного инструмента и отсутствие вообще необходимости изготовления абразивного инструмента на жесткой связке.

Список литературы

- Барон Ю. М. Магнитно-абразивная и магнитная обработка изделий и режущих инст-рументов..- Л.: Машиностроение. Ленингр. 1986. - 176 с;

- Сакулевич Ф.Ю. и др. - Магнитно-абразивная обработка точных деталей. - Мн.: "Высш. школа", 1977. -288 с.

- Скворчевский Н.Я., Федорович Э.Н., Ящерицын П.И. Эффективность магнитно-абразивной об¬работки.- Мн.: Наука i техника, 1991.-215 с.

дним из прогрессивных финишных процессов обработки свободными абразивами является способ магнитно-абразивного полирования (МАП). Первые его теоретические исследования выполнены в Физико-техническом институте АН БССР .

К настоящему времени на способы магнитно-абразивного полирования и устройства для их воспроизведения имеется более 250 изобретений, и в этом разнообразии схем необходимо ориентироваться. Ограничиться каким-либо одним признаком классификации не представляется возможным, поскольку при выборе той или иной схемы руководствуются разными мотивами. Барон Ю.М. предлагает схемы МАП классифицировать по трем признакам:

1) функциональному назначению магнитного поля в каждом конкретном случае;

2) технологическому признаку — форме обрабатываемых поверхностей;

3) типу используемого магнитного индуктора.

Согласно 1-му признаку все известные схемы магнитно-абразивного полирования могут быть разделены на пять групп, которые условимся обозначать римскими цифрами:

Группа I — магнитное поле формирует из порошковой ферромагнитной абразивной массы режущий инструмент с управляемой жесткостью и создает силы резания.

Группа II — магнитное поле формирует из порошковой ферромагнитной абразивной массы режущий инструмент с управляемой жесткостью, создает силы резания и сообщает режущему инструменту движения резания.

Группа III -магнитное поле сообщает силы и движения резания несформированной массе ферромагнитного абразивного порошка.

Группа IV — магнитное поле сообщает необходимые для резания движений непосредственно заготовке или абразивному инструменту.

Группа V — магнитное поле в зоне обработки интенсифицирует или улучшает качественные характеристики существующих абразивных способов обработки.

Общим для всех групп является присутствие переменного магнитного поля (переменным из-за относительных перемещений заготовки и индуктора, независимо от его типа) в зоне абразивного резания, изменение под его воздействием механических характеристик обрабатываемого металла и активизация химико-физических явлений, способствующих интенсификации резания и полирования.

Согласно 2-му признаку схемы удобно разделить на четыре группы, которые условимся обозначать заглавными буквами русского алфавита:

А — схемы полирования наружных поверхностей вращения;

Б — схемы полирования внутренних поверхностей вращения;

В — схемы полирования плоскостей и линейчатых фасонных поверхностей;

Г — схемы полирования трехмерных фасонных поверхностей.

Поскольку существуют схемы и устройства, позволяющие производить полирование разных по форме поверхностей, то обозначение таких схем могут включать одновременно две или три буквы.

По типу индуктора, создающего в зоне обработки магнитное поле, все схемы МАП подразделяются на четыре группы:

1 – схемы с электромагнитными индукторами постоянного тока;

2 – схемы с электромагнитными индукторами переменного тока;

3 – схемы с электромагнитными индукторами трехфазного тока;

4 – схемы с индукторами на постоянных магнитах.

С учетом принятых нами обозначений каждой схеме магнитно-абразивного полирования или устройству для МАП может быть присвоен шифр, раскрывающий характерные признаки данной схемы полирования и ее технологические возможности. Например, шифр I-А-4 обозначает, что данная схема МАП позволяет осуществлять полирование наружных поверхностей вращения с помощью магнитного поля в рабочих зазорах формируется абразивный инструмент из магнитно-абразивного порошка и создаются силы резания, а необходимые рабочие движения сообщаются заготовке обычными средствами.

На рис. 1.10, а - д представлены примеры схем МАП I группы. Для обработки наружных цилиндрических или фасонных поверхностей вращения заготовку 1 помещают между полюсами электромагнита постоянного тока (рис. 1.10, а ). Зазоры между полюсами 2 и обрабатываемой поверхностью заполняют магнитно-абразивным порошком 3.

Рис. 1.10. Схемы МАП (I группа классификации): а) – обработка наружных цилиндрических поверхностей; б) — полирование наружных цилиндрических поверхностей вращения с консольным закреплением заготовки; в) – полирование винтовых поверхностей; г) – доводка рабочей поверхности резца; д) – полирование внутренней поверхности немагнитного контейнера; 1 , 5 , 10 – заготовка; 2 – полюса электромагнита; 3, 13, 15 4 – кольцевая ванна; 6, 7, 8, 12, 16 – электромагнитные катушки; 9, 14 – немагнитная камера; 11 – рабочая поверхность резца

При этом образуется своеобразный абразивный инструмент, копирующий форму обрабатываемой поверхности. Жесткостью этого инструмента можно управлять, изменяя напряженность магнитного поля в рабочих зазорах. Магнитное поле удерживает порошок в зазорах и прижимает его к обрабатываемой поверхности. Необходимые для полирования движения резания — вращение и осцилляцию вдоль оси - сообщают заготовке с помощью обычных электромеханических приводов.

На рис. 1.10, б показана схема полирования наружных цилиндрических и фасонных поверхностей вращения небольших диаметров с консольным закреплением заготовок. Обработке одновременно подвергают несколько заготовок 5, каждая из которых закреплена в отдельном шпинделе. Кольцевая ванна 4 выполнена из немагнитного материала и заполнена магнитно-абразивным порошком. По внутреннему и наружному периметрам ванны размещены полюсы электромагнитов противоположной полярности. При их включении порошок образует внутри ванны абразивный инструмент (среду) с регулируемой жесткостью. Заготовкам сообщают три рабочих движения: вращение вокруг собственных осей, осцилляцию вдоль оси и перемещение вдоль средней окружности кольцевой ванны.

Для полирования винтовых поверхностей предназначена схема, изображенная на рис. 1.10, в .

Здесь заготовку помещают внутрь цилиндрической немагнитной камеры 9, укрепленной между полюсами электромагнита 8 постоянного тока, который при включении сообщает магнитно-абразивной порошковой массе внутри камеры заданную жесткость. Выходные отверстия камеры соединены трубопроводом (на рисунке не показан). При вращении заготовки 10 полируемая резьба, как шнек, стремится вытеснить магнитно-абразивный порошок из камеры, а полированию преимущественно подвергается одна сторона профиля резьбы. Для увеличения давления внутри камеры на выходах из нее установлены дополнительные электромагнитные катушки 6 и 7 . Включенной должна быть одна из них (например, 7 ). При этом увеличивается сопротивление прохождению магнитно-абразивного порошка через выходное отверстие камеры и тем самым создается дополнительное давление в камере. Силы резания увеличиваются и более равномерно обрабатывается резьба по высоте профиля. Для обработки второй стороны профиля изменяют направление вращения заготовки 10. Одновременно изменяется направление движения порошка. Для создания дополнительного давления в камере необходимо выключить катушку 7 и включить катушку 6.

На рис. 1.10, г приведена схема доводки магнитно-абразивным способом рабочих поверхностей резца 11. Электромагнит 12 служит здесь для удерживания магнитно-абразивного порошка 13 между полюсами и для изменения его жесткости синхронно с вертикальными осцилляциями резца. При движении резца вверх электромагнит включается, при движении вниз — выключается. Такая синхронизация включений — выключений необходима для предотвращения затупления режущих кромок резца. Полирование внутренней поверхности немагнитного тонкостенного контейнера 14 предлагается осуществлять по схеме, изображенной на рис. 1.9, д . Порция магнитно-абразивного порошка 15 силами магнитного поля, наведенного электромагнитом 16, прижата к обрабатываемой поверхности и удерживается от вращения вместе с обрабатываемой деталью.

На рис. 1.11, а — е представлены схемы МАП, относящиеся к группе II. Осцилляция полюсных наконечников при полировании наружных поверхностей вращения (рис. 1.11, а ) сообщает силами магнитного поля дополнительные движения магнитно-абразивному порошку в рабочих зазорах взамен осцилляции заготовки (см. рис. 1.10, а ). Такая схема эффективна при магнитно-абразивном полировании на токарных станках, где для шпинделя не предусмотрено осциллирующее вдоль оси движение, а также при полировании массивных заготовок.

Полировать плоскости можно с помощью индуктора на постоянных магнитах (рис. 1.11, б). На рабочей торцовой поверхности индуктора 2 по кольцу расположены чередующиеся полюсники и постоянные магниты. Магнитно-абразивный порошок, закрепленный силами магнитного поля на торцовой поверхности индуктора, вращается вместе с индуктором и производит полирование поверхности поступательно движущейся заготовки. На рис. 1.11, в показана схема полирования линейчатой фасонной поверхности на заготовке 3 с помощью осциллирующего индуктора 4 на постоянных магнитах, сообщающего силы резания и осцилляции зернам магнитно-абразивного порошка, размещенного в рабочем зазоре. Схема полирования наружной сферической поверхности изображена на рис. 1.10, г . Магнитное поле в рабочих зазорах наводится электромагнитом 5 постоянного тока. Полирование осуществляется при вращении заготовки 6 и полюсных наконечников 7 ; последние передают вращение магнитно-абразивному порошку 8 в рабочих зазорах.

Рис. 1.11. Схемы МАП (II группа классификации): а) – полирование поверхностей вращения; б) – полирование плоскости; в) – полирование линейчатой фасонной поверхности; г) – полирование наружной сферической поверхности; д) – полирование внутренних беговых дорожек на кольцах шарикоподшипников; е) – обработка внутренней поверхности труб; 1, 3, 6, 9 – деталь; 2, 4 – индуктор; 5, 11, 12 – электромагнит; 7, 10 – полюсные наконечники; 8, 14 – магнитно-абразивный порошок; 13 – пазы корпуса

Полирование внутренних беговых дорожек на кольцах шарикоподшипников осуществляется при введении внутрь обрабатываемого кольца 9 — вращающегося полюса 10 электромагнита 11 с удерживающимся на периферии его полюса магнитно-абразивным порошком (рис. 1.11, д). С помощью вращающегося электромагнита можно обрабатывать внутренние поверхности труб. Электромагнит имеет несколько секций катушек 12 , размещенных в пазах корпуса 13 (рис. 1.11, е). При этом кольцевые участки 14 становятся противоположно заряженными полюсами, удерживают на себе магнитно-абразивный порошок и передают ему рабочее вращательное движение.

Дополнительно электромагнит перемещается вдоль оси трубы, увлекая за собой магнитно-абразивный порошок в рабочих зазорах.

В схемах группы III магнитное поле перемещает порошковую абразивную массу внутри заготовки или снаружи. При перемещениях порошка зерна ударяются об обрабатываемую поверхность или скользят по ней, осуществляя полирование (рис. 1.12, а — в ). Например, предложено обрабатывать отверстия во втулке (трубе) 1, поместив туда магнитно-абразивный порошок 2 и заставив его вращаться с помощью вращающегося магнитного поля, созданного трехфазным электромагнитным индуктором 3 (рис.1.12, а ). Реальность движения порошковой массы, обладающей очень высоким электрическим сопротивлением, представляется весьма сомнительной. Тем не менее зафиксировано уже несколько изобретений, предлагающих аналогичный принцип обработки.

На рис. 1.12, б показана работоспособная схема МАП, относящаяся к этой же группе. Заготовку 4 произвольной формы закрепляют внутри немагнитного контейнера 5, окруженного электромагнитами 6. При поочередных импульсных включениях электромагнитов масса магнитно-абразивного порошка 7 перемещается внутри контейнера по направлению к включенному в данный момент электромагниту. На рис. 1.12, в показана аналогичная схема обработки нижней поверхности листового материала 8, протягиваемого между электромагнитом 9 и контейнером 10, содержащим магнитно-абразивный порошок 11. При импульсных включениях электромагнита порошок поднимается вверх и ударяется об обрабатываемую поверхность.

В схемах группы IV магнитное поле используют для приведения в движение заготовок либо для создания сил резания в контакте немагнитного абразивного инструмента с обрабатываемой поверхностью.

Рис. 1.12. Схемы МАП (III группа классификации): а) – обработка отверстия во втулке; б) – обработка заготовки произвольной формы; в) – обработка нижней поверхности листового материала; 1 – втулка; 2, 7, 11 – магнитно-абразивный порошок; 3 – трехфазный электромагнитный индуктор; 4 – заготовка; 5, 10 – немагнитный контейнер; 6, 9 – электромагнит

При этом необходимые усилия создаются магнитным притяжением или взаимодействием индукционных токов в заготовке (инструменте) с наведенным в рабочей зоне магнитным полем (рис. 1.13, а — г ).

На установке, изображенной на рис. 1.13, а , заготовки 5 размещаются на неподвижном барабане 4, покрытом абразивом, удерживаются на нем и прижимаются к нему силами магнитного поля, создаваемого электромагнитом постоянного тока 5 . Заготовки, намагничиваясь одноименно, не соприкасаются друг с другом и располагаются на поверхности барабана группами, благодаря выступам на торцах сердечников 2 электромагнитов 1. При одновременном вращении сердечников 2 и электромагнита 3 от двигателя 6 заготовки 5 обкатываются по абразивной поверхности барабана 4, а вращение электромагнитов 1 с зубцами на торцах сердечников заставляет заготовки осциллировать вдоль оси. Имеется опыт полирования заготовок из незакаленной стали марки У8А диаметром 2-5 мм. Снижение параметра шероховатости от R a = 0,8÷1 мкм до R a = 0,08÷0,15 мкм на заготовках диаметром 2 мм достигается за 3 мин (отнесенных к одной заготовке), для достижения R a = 0,01÷0,04 мкм на заготовках диаметром 5 мм потребовалось 5 мин.

На рис. 1.13, б показана схема магнитно-абразивного полирования поверхностей вращения, не требующая закрепления заготовок. Заготовка 7 из питающего бункера попадает в рабочее пространство между двумя линейными трехфазными статорами 8 и 10, активные плоскости которых армированы абразивом (брусками, полотном). Если абразивные обкладки 9 расположить параллельно, то заготовка под действием электродинамических сил начнет вращаться и, обкатываясь по одной из обкладок, будет двигаться вдоль межстаторного пространства. Полируемая поверхность при этом будет проскальзывать по второй абразивной обкладке. Если на пути заготовки поставить преграду или (как это показано на рисунке), поворотом статора 10 расположить обкладки не параллельно, то заготовка будет вращаться на одном месте. При этом поверхность вращения ее будет соприкасаться с абразивными обкладками и полироваться. По окончании полирования статор 10 поворотом отводят, и заготовка самостоятельно «уходит» из рабочей зоны. Для полирования таких же заготовок предлагается в зоне между двумя линейными трехфазными статорами сообщать заготовкам — роликам вращение и поступательное движение. При движении по замкнутому треку, заполненному абразивной суспензией, заготовки подвергаются полированию. – постоянные магниты; 19 – головка шпинделя

На рис. 1.13, в приведена схема обработки внутренней поверхности трубы 11 абразивными брусками 12. Бруски выполнены подвижными в корпусе 13 и с помощью резинового баллона 14 со сжатым воздухом прижаты к обрабатываемой поверхности. Вращение корпусу 13 с абразивными брусками передается от вращающегося магнитного поля, наводимого статором трехфазного тока 15 и взаимодействующего с полем электромагнита 16, который закреплен на корпусе 13. При продольном перемещении трубы абразивная головка остается на месте, удерживаемая полем статора 15. На рис. 1.13, г представлена схема обработки отверстия брусками 17, закрепленными на постоянных магнитах 18. Бруски размещены в сквозном пазу головки 19 и обращены друг к другу одноименными полюсами. Отталкивание магнитов друг от друга создает нормальные составляющие силы резания.

Схемы магнитно-абразивного полирования группы V включают в себя известные способы абразивной обработки, дополненные наведением в зоне обработки магнитного поля. Так, при шлифовании заготовку 1 можно закреплять между полюсами электромагнита 2 переменного тока. Благодаря снижению предела текучести обрабатываемого материала при доведении его до магнитного насыщения улучшается качество обработки и снижается износ абразивного круга (рис.1.14, а ).

Разместив электромагнит 5 под обрабатываемым листовым материалом 4, при пескоструйной обработке можно получить более равномерное качество поверхности, если использовать ферромагнитный абразивный порошок (рис. 1.14, б). Ферромагнитные частицы, вылетающие из сопла 3 вместе со сжатым воздухом, заряжаются в магнитном поле одноименной полярностью и, отталкиваясь друг от друга, создают поток с более равномерной по сечению плотностью. Следы соударений частиц с обрабатываемой поверхностью имеют одинаковую форму.

Рис. 1.14. Схемы МАП (V группа классификации): а) – обработка заготовки закрепленной между полюсами электромагнита; б) – пескоструйная обработка с использованием ферромагнитного абразивного порошка; 1, 4 – заготовка; 2, 5 – электромагнит; 4 – сопло