Выверку оборудования (установку в проектное положение) производят по высоте в плане и по горизонтали. Отклонения установленного оборудования от проектного положения не должны превышать допусков, указанных в заводской технической документации и в инструкциях на монтаж отдельных видов оборудования.

Выверку по высоте производят или относительно рабочих реперов, или относительно ранее установленного оборудования, с которым выверяемое оборудование будет связано кинематически или технологически.

Выверку в плане (с заранее установленными болтами) производят в два этапа: сначала совмещают отверстия в опорных частях оборудования с болтами (предварительная выверка), затем вводят оборудование в проектное положение относительно осей фундамента или относительно ранее выверенного оборудования (окончательная выверка).

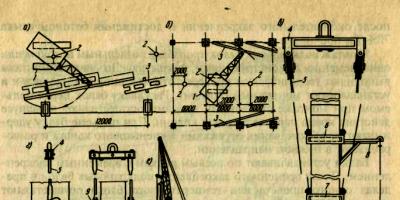

Рис. 92. Временные (а - г) и постоянные (д - з) опорные элементы для выверки и установки оборудования: 1 - отжимные регулировочные винты, 2- стопорная гайка, 3 - фундаментный болт, 4- опорная часть оборудования, 5 - фундамент, 6 -опорная пластина, 7 - крепежная гайка, 8 - тарельчатая шайба, 9 - установочная ганка, 10 - облегченные металлические подкладки, -инвентарные домкраты, 12 - пакеты металлических подкладок, 13 - клинья, 14 - жесткие опоры, 15 - опорные башмаки

При выверке положение оборудования контролируют контрольно-измерительными инструментами и оптико-геодезическим способом, а также с помощью специальных центровочных и других приспособлений, обеспечивающих контроль перпендикулярности, параллельности и соосности. Выверяют оборудование на временных (выверочных) или постоянных (несущих) опорных элементах в зависимости от вида стыка и способа выверки. Опорные элементы устанавливают между фундаментом и опорной частью станины.

В качестве временных опорных элементов (рис. 92, а-г) при выверке оборудования до его подливки бетонной смесью используют, например, отжимные регулировочные винты 1, установочные гайки 9 с тарельчатыми шайбами 8, инвентарные домкраты 11, облегченные металлические подкладки 10. Постоянные опорные элементы (рис. 92, д-з) (пакеты металлических подкладок 12, клинья 13, опорные башмаки 15, жесткие опоры - бетонные подушки 14) работают и в период эксплуатации оборудования.

Выбор типа временных (выверочных) опорных элементов и соответственно технология выверки зависят от массы отдельных монтажных блоков оборудования, устанавливаемых на фундамент, а также от экономических показателей. Число временных опорных элементов, а также число и расположение затягиваемых при выверке болтов должны обеспечивать надежное закрепление выверенного оборудования до его подливки.

Площадь опирания S временных (выверочных) опорных элементов на фундамент определяют по формуле S≥6nF+0,015G, где n - число фундаментных болтов, затягиваемых при выверке оборудования; F - расчетная площадь поперечного сечения фундаментных болтов, м2; G - масса выверяемого оборудования, кг.

Временные опорные элементы располагают так, чтобы было удобно выверять оборудование и исключалась возможность деформации корпусных деталей оборудования под действием собственного веса и усилий предварительной затяжки гаек болтов.

Постоянные (несущие) опорные элементы размещают с одной стороны или с двух сторон болта (как можно ближе к болтам).

Закрепляют оборудование в выверенном положении затяжкой гаек болтов на величину усилия предварительной затяжки, указанной в технических условиях на монтаж оборудования.

Опорная поверхность оборудования в выверенном положении должна плотно прилегать к опорным элементам, отжимные регулировочные винты - к опорным пластинам, а постоянные опорные элементы - к поверхности фундамента. Плотность прилегания проверяют щупом толщиной 0,1 мм.

Максимальный крутящий момент при окончательной затяжке болтов не должен превышать следующих величин:

|

Диаметр резьбы болтов |

|||||||||

|

Допускаемый максимальный крутящий момент при затяжке конструктивных болтов, Н-м |

Инструмент для затягивания фундаментных болтов указывают в проекте производства работ. Например, расчетные болты с резьбой диаметром свыше М64, как правило, затягивают специальными гидравлическими ключами с контролем усилия по манометру. Болты затягивают равномерно в шахматном порядке симметрично относительно осей оборудования. Конструктивные болты затягивают в два «обхода», расчетные - не менее чем в три.

При бесподкладочном способе монтажа оборудования (для стыков вида 2) предварительную и окончательную затяжку болтов выполняют в два этапа. Окончательно затягивают болты тогда, когда прочность подливки достигнет не менее 70% от проектной.

При работе оборудования со значительными динамическими нагрузками гайки болтов предохраняют от самоотвинчивания стопорением (о чем должно быть указание в проекте), контргайками, пружинными или стопорными шайбами с лапками.

После завершения цикла пусконаладочных работ и опробования оборудования гайки болтов подтягивают до расчетного усилия затяжки. Усилие затяжки контролируют по величине крутящего момента, по перемещению или удлинению болта, углу поворота гайки или давлению в гидросистеме специальных гидроключей.

Крутящий момент, приложенный к гайке конструктивного болта, зависит от типа и характера оборудования.

Выверка на фундаментах и опорных конструкциях различных видов технологического оборудования является одной из основных монтажных операций. Особенно ответственна она при современном индустриальном методе монтажа, когда оборудование, аппараты и конструкции поступают на монтаж в полностью собранном виде или укрупненными узлами.

Основной целью выверки оборудования на фундаментах является достижение заданной геометрической точности его установки, соответствующей техническим требованиям и проектным линейным и угловым размерам. Качество монтажа характеризуется в первую очередь точностью установки оборудования в проектное положение как в плане, так и по высоте в горизонтальной или в вертикальной плоскости. Для достижения высокого качества монтажа оборудования необходим тщательный предварительный контроль технической документации на само оборудование, технологию его монтажа и на строительную часть объекта, включая фундаменты и опорные конструкции. В свою очередь, от точности выверки оборудования зависят его долговечность и темпы износа отдельных узлов и деталей, уровень колебаний в соединениях и крепежных деталях, а также условия смазки трущихся частей.

Учитывая назначение, принцип работы, рабочие параметры, габариты, массу и конфигурацию монтируемого оборудования, а также строительную характеристику объекта и тип фундамента или опорной конструкции, в практике монтажа технологического оборудования используют различные способы его установки, выверки и крепления в проектном положении.

Способ выверки и крепления оборудования на фундаменте выбирают в зависимости от способа передачи монтажных и эксплуатационных нагрузок на фундамент. Различают три типа соединений оборудования с фундаментом:

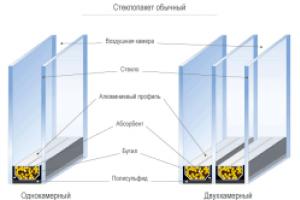

1) с помощью временных опорных элементов, используемых при выверке оборудования на затвердевший массив цементного раствора, подливаемого в зазор между опорным узлом оборудования и фундаментом (рис. 12, а);

2) с применением постоянных опорных элементов для выверки оборудования, заливаемых раствором, для опирания на них самого оборудования (рис. 12,6);

3) с опиранием монтируемого оборудования непосредственно на фундамент (рис. 12, в).

Следует иметь в виду, что при использовании первого способа соединения оборудования с фундаментом к качеству подливки предъявляются повышенные требования, так как монтажные и эксплуатационные нагрузки от оборудования к фундаменту передаются непосредственно через массив подливки. При втором способе соединения оборудования с фундаментом нагрузки от оборудования воспринимаются фундаментом через постоянные опорные элементы (пакеты подкладок, опорные башмаки и др.), а подливка, выполняемая после окончательного закрепления оборудования, имеет вспомогательное конструктивное или защитное назначение. Наконец, при использовании третьего способа соединения монтируемого оборудования с фундаментом все нагрузки от оборудования передаются непосредственно на фундамент. В этом случае опорную поверхность фундамента тщательно выверяют и обрабатывают, поэтому необходимость выверки оборудования непосредственно на фундаменте исключается.

Рис. 12. Типы соединений оборудования с фундаментом:

а - с помощью временных опорных элементов, с опиранием на бетонную подливку; б - с опиранием на постоянные опорные элементы; в - с опиранием непосредственно на фундамент; 1 - оборудование; 2 - фундаментный болт; 3 - подливка; 4 - фундамент; 5 - временный опорный элемент; 6 - постоянный опорный элемент

Машины и механизмы, требующие повышенной надежности и жесткости закрепления, устанавливают со сплошным опиранием на подливку при использовании временных опорных элементов, а также непосредственно на фундамент. Аппараты, требующие окончательного закрепления до подливки, например вертикальные аппараты (так как подкладки имеют большую податливость при затяжке фундаментных болтов.чем бетонная подливка), монтируют со смешанным опиранием (на подливку и постоянные опорные элементы).

При монтаже оборудования, требующего частой регулировки положения и перестановок, используют способ установки с местным опиранием на постоянные опорные элементы (пакеты подкладок, опорные башмаки, инвентарные домкраты) без подливки.

В общем случае процесс установки и выверки на фундаменте технологического оборудования и конструкций сводится к выполнению следующих операций:

– достижению проектной точности положения оборудования в плане (в горизонтальной плоскости);

– достижению заданной точности положения оборудования в вертикальных плоскостях (по высоте, горизонтальности или вертикальности) ;

– выверке относительно ранее установленного оборудования;

– контролю отклонения от соосности, параллельности и перпендикулярности; – закреплению оборудования в проектном положении на фундаменте.

Заданная точность монтажа оборудования в плане, по высоте и на горизонтальность достигается в процессе выверки, при которой происходит регулировка положения оборудования с поэтапным контролем точности его установки. При этом измене-ние положения оборудования на фундаменте по высоте может осуществляться путем регулировки высотных размеров самих опорных элементов или предварительным подбором их высоты с учетом расчетной точности установки оборудования по высоте.

Используются опорные элементы двух видов: постоянные в виде пакетов плоских или клиновых металлических подкладок, опорных башмаков или жестких бетонных опор (бетонных подушек) и временные опорные элементы, представляющие собой регулировочные (отжимные) винты, установочные гайки фундаментных болтов, инвентарные домкраты, сокращенное количество пакетов металлических подкладок, винтовые подкладки и др.

При выборе типа опорных элементов и их применении надо руководствоваться следующими соображениями:

– временные опорные элементы выбираются в зависимости от массы монтируемого оборудования с учетом экономической целесообразности;

– количество опорных элементов должно обеспечивать надежное закрепление оборудования до его подливки;

– расположение временных опорных элементов назначается с учетом удобства монтажа оборудования и исключения деформаций опорных деталей оборудования от его собственной массы, а также усилий от предварительной затяжки гаек фундаментных болтов;

– постоянные опорные элементы должны располагаться возможно ближе к фундаментным болтам с одной или с двух сторон;

– опорная поверхность оборудования после регулировки его положения на фундаменте должна плотно прилегать ко всем опорным элементам, которые, в свою очередь, должны обеспечивать плотное прилегание оборудования к поверхности фундамента, что контролируется щупом толщиной 0,1 мм.

Установка оборудования на фундаменте без деформации его опорной части от массы самого оборудования и усилий от предварительной затяжки гаек фундаментных болтов находится в прямой зависимости от площади опирания временных регулировочных элементов на фундаменты. Эту площадь, см2, определяют по формуле

Для регулировочных винтов оборудования S - площадь опорной пластины.

→ Монтаж холодильных установок

Разметка опорных конструкций, установка и выверка оборудования

Перед монтажом оборудования выполняют разметку осей и положения оборудования на строительных конструкциях в соответствии с проектом. Затем оборудование устанавливают на опорных конструкциях.

Установкой оборудования называют процесс его перемещения грузоподъемными средствами или такелажной оснасткой от места хранения оборудования на монтажной площадке до места расположения на опорных конструкциях, предусмотренного проектом. Оборудование устанавливают на деревянные брусья, на металлические подкладки, на установочные домкраты или винты или непосредственно на опорные конструкции. После установки оборудование выверяют.

Выверкой называют определение положения оборудования относительно осей, опорных конструкций и смежного оборудования по выполненной разметке и приведение его в соответствие с допусками на отклонения, не превышающими требований инструкций по монтажу. Иногда выверку оборудования совмещают с его установкой.

Разметка опорных конструкций. Её ведут относительно монтажных осей.

Монтажные оси совпадают с горизонтальными проекциями осей машин и аппаратов и располагаются в одной плоскости на 100-200 мм выше зоны монтажа. Монтажными осями служат горизонтальные проекции осей валов, роторов, привода, пересекающихся с ними осей симметрии машин, цилиндров, электродвигателей и т. п. Обозначают монтажные оси натяжением струн. Проекции осей, валов и роторов основного оборудования называют главными монтажными осями. Главные монтажные оси обычно совпадают с осями фундамента и для их обозначения используют те же струны, что и при изготовлении фундаментов.

Положение осей на фундаментах фиксируют установкой плашек (планок), а высотных отметок - установкой реперов.

Плашка (рис. 1, а) представляет собой металлическую пластину размерами 80 X 150 мм с приваренным к ней анкерным стержнем. Анкерный стержень при установке плашки приваривают к арматуре фундамента и бетонируют. На плашке керном наносят точку с точностью не менее ±1 мм и обводят треугольником красной краской.

Репер (рис. 1, б) представляет собой стержень с полукруглой головкой, который также приваривают к арматуре фундамента и бетонируют. Верхняя точка головки репера соответствует проектной высотной отметке с точностью ±0,5 мм. Плашки и реперы располагают в таких местах, где бы они были доступны для выполнения замеров и после монтажа оборудования и коммуникаций. Всю разметку относительно осей на конструкциях выполняют штрихами чертилкой или линиями краской.

Инструмент для разметки и выверки. При разметке и выверке оборудования используют разнообразный инструмент и приспособления. При проверке вертикальности используют отвесы, горизонтальности - слесарные («брусковые») уровни с ценой Деления 0,1 или 0,2 мм на 1 м. При проверке уклонов применяют уровни с регулируемым положением ампулы. Для проверки горизонтальности и вертикальности служат рамные уровни. Для измерения линейных размеров применяют металлические линейки с ценой деления 1,0 и 0,5 мм и длиной до 1000 мм, э для измерения больших расстояний пользуются рулетками. Погрешность линеек не должна превышать ±0,2 мм при длине 1 м. Для измерения зазоров используют щупы длиной 50, 100 и 200 мм с набором пластин толщиной от 0,003 до 2 мм и погрешностью не более 0,01 мм. Для измерения наружных и внутренних линейных размеров с погрешностью не более 0,05 мм применяют штангенциркули и штангенглубиномер. Для точных линейных измерений с погрешностью не более 0,01 мм применяют микрометры с пределами измерений от 0 до 600 мм (через 25 мм до 300 мм и далее через 100 мм), а для внутренних измерений - штихмассы (нутромеры). При измерении биения вращающихся деталей, деформации деталей при затяжке болтов, при центровке валов и муфт применяют индикаторы со шкалой циферблатного типа с ценой деления 0,01 и 0,002 мм. При проверке разности высот удаленных точек, переноса высотных отметок в смежных помещениях, разметке уклонов прокладываемых трубопроводов используют гидростатические уровни с погрешностью измерения до 1 мм, а с применением гидростатической измерительной головки - не более 0,02 мм (рис. 8). При разметочных работах на монтаже, а также при выверке крупного оборудования широко используют геодезические (оптические) инструменты - теодолиты и нивелиры.

Рис. 1. Плашка (а) и репер (б) для фиксации осей и высотных отметок:

1 - планка с анкерным стержнем; 2 - репер; 3 - арматура

Рис. 2. Инструмент, применяемый при монтажных работах:

а - слесарный (брусковый) уровень с микрометрическим винтом регулировки наклона ампулы; б - рамный уровень; в - гидростатический уровень; г - весок отвеса; д - щуп; е - индикатор циферблатного типа; ж - нутромер (штихмасс)

Выверка оборудования. При выверке оборудования используют установочные базы, которые подразделяют на опорные и поверочные.

Опорными базами служат поверхности рам и корпусов, станин и лап оборудования, на которые оборудование опирается при установке на опорные конструкции или прикрепляется к вертикальным или потолочным опорным конструкциям.

Поверочными называют базы, используемые для инструментальной проверки положения оборудования. Поверочными базами служат поверхности оборудования, специально обработанные и указанные в документации завода-изготовителя. В большинстве случаев в качестве поверочных баз используют поверхности валов, разъемы корпусов, торцевые поверхности шкивов, муфт и т. д.

В процессе выверки замеряют отклонения положения оборудования от проектной высотной отметки, от горизонтальности или вертикальности, а также отклонения от соосности, параллельности или перпендикулярности его осей с приводом.

Оборудование выверяют на соответствие высотной отметке и горизонтальность на плоских или клиновых подкладках (рис. 3, а) или бесподкладочным методом.

Количество подкладок в пакете должно быть минимальным, но не более пяти. Уклон клиновых подкладок 1:10 или 1: 20.

Рис. 3. Установка и выверка оборудования на подкладках и бесподкладочным методом:

а - на клиновых подкладках; б -спомощью инвентарных винтовых домкратов; в - на установочных винтах; г. -на установочных гайках; д - на жестких опорах; 1 - рама оборудования; 2 - фундаментный болт; 3 - клиновые подкладки; 4 - установочный домкрат; 5 - установочный винт; 6 - подкладная установочная пластина; 7 - установочная гайка; 8 - тарельчатая шайба; 9 - металлическая пластина жесткой опоры; 10 - стопорная гайка

Домкраты (рис. 3, б) для выверки устанавливают в четырех местах рамы. После выверки между рамой и опорной поверхностью домкратов или подкладок не должен проходить щуп толщиной 0,05 мм.

Применение установочных винтов (рис. 3, в) позволяет совместить процессы установки и выверки оборудования. Перед опусканием оборудования на фундамент винты ввинчивают в раму так, чтобы они выступали за ее опорную поверхность на одинаковую величину (10-30 мм). Опустив оборудование грузоподъемным краном на фундамент, поочередно регулируют его положение винтами, добиваясь горизонтальности с отклонением не более 0,3 мм на 1 м, если нет более жестких требований в технической документации.

После выверки оборудования положение установочных винтов фиксируют стопорными гайками и приступают к подливке фундамента. До подливки резьбовую часть винтов отгораживают опалубкой или обертывают плотной бумагой. После подливки и схватывания бетона установочные винты вывинчивают на 1-2 оборота перед затяжкой фундаментных болтов.

При монтаже оборудования большой массы раму выверяют с помощью установочных винтов, около фундаментных болтов подкладывают пакеты пластин, проверяют щупом прилегание их к раме и затем прихватывают электросваркой.

Подобным же образом выверяют оборудование установочными гайками (рис. 9, г) с тарельчатыми шайбами или без них в том случае, если фундаментные болты заделаны в массив Фундамента.

При установке оборудования на жестких опорах (рис. 3, (3) выверку на горизонтальность не проводят, так как установочные пластины опор выверяют при заделке в фундамент.

Выверку соосности (центровку) машин проводят различными способами в зависимости от конструкции муфты, а также от быстроходности и мощности машины. За базу при центровке берут машину и после выверки ее рамы, проверки торцевого и радиального биения вала и полумуфты (рис. 4, а) стоечными индикаторами прицентровывают электродвигатель. Обычно электродвигатель крепят на раме на салазках, что позволяет перемещать его в горизонтальной плоскости в двух направлениях. В вертикальном положении при выверке соосности электродвигатель перемещают установочными винтами. Допуск на радиальное биение составляет для валов 0,01-Ц 0,02 мм, втулочных и пальцевых полумуфт - 0,03-0,04 мм на 100 мм радиуса.

Рис. 4. Схемы центровки валов:

Различают такие виды несоосности, как параллельное смещение осей 5 и перекос, или излом осей А. Параллельное смещение при одинаковом диаметре полумуфт можно замерить щупом и жесткой линейкой. О перекосе осей судят по изменению торцевого (осевого) зазора а между полумуфтами при повороте вала по отношению к диаметру D, где эти замеры проводят (рис. 4).

Если полумуфты имеют сложную конфигурацию или диаметры валов или полумуфт различаются по величине, радиальные и торцевые зазоры замеряют щупом или индикаторами между установочными местами приспособлений.

Перекос осей рассчитывают по средним значениям зазоров а между торцами полумуфт или соответствующим им зазорам на приспособлениях. Измерения ведут в четырех точках (1, 2, 3 и 4) в четырех положениях вала (/, II, III и IV), поворачивая оба вала на 90° одновременно в направлении вращения и записывая данные в таблицы. (рис. 4, в).

Для расчета перекоса осей используют средние арифметические значения зазоров четырех замеров во всех положениях валов.

Отрицательные значения свидетельствуют о перекосе оси вверх или влево.

Зазоры замеряют при затянутых фундаментных болтах. После окончания монтажа и подливки фундамента проводят окончательную центровку и результаты замеров записывают в формуляр машины или в акт сдачи под пусконаладочные работы.

Рис. 5. Выверка параллельности и перпендикулярности осей» валов и аппаратов:

а - проверка параллельности валов шкивов линейкой и с помощью струны и угольника; б - проверка параллельности осей измерением расстояний между ними; в - проверка перпендикулярности осей приспособлением, поворачиваемым на 180°; г - проверка перпендикулярности осей по закону Пифагора; д - проверка вертикальности аппарата измерением расстояний от струн отвесов до образующих; 1 - линейные меры (линейки, штихмассы); 2 - шкивы; 3 - струны; 4 - угольники; 5 - валы; в - поворотное приспособление; 7 - груз отвеса; в-струна отвеса; 9 - вертикальный аппарат

Проверку перпендикулярности или параллельности осей валов машин и привода выполняют с помощью струн, линеек, рейсмусов, угольников, индикаторов (рис. 5, а, б).

Параллельность осей проверяют измерением расстояний между осями. Расстояния между осями должны быть одинаковыми. Перпендикулярность осей можно проверить по закону Пифагора: отложив на осях, как на катетах, 3 и 4 линейные меры, измеряют гипотенузу, которая должна быть равна 5 линейным мерам (рис. 5, в, г).

Рис. 6. Измерение соосности расточек электроакустическим методом:

1 - стойка; 2 - приспособление для натяжения струны; 3 - струна; 4 - корпус компрессора; 5 - радионаушники; б - батарея алектропита-ния; 7 - штихмасс (места измерений)

Вертикальность аппаратов, колонн, валов выверяют с помощью отвесов, а также измерением расстояний от них до обе рудования (рис. 5, д).

Соосность внутренних расточек монтируемых деталей выверяют с помощью струны, натягиваемой по оси расточки базовой детали (рис. 6). Измерения ведут штихмассом электроакустическим методом. Электрическая цепь состоит из источника питания (батарейки для карманного фонаря), радионаушников, рамы оборудования и струны. При замыкании струны штихмассом в наушниках раздается потрескивание. При большой протяженности струны учитывают ее провисание.

Выверка оборудования оптическими приборами. При монтаже промышленного оборудования и конструкций широко используют оптические приборы для выверочных операций, связанных со сборкой узлов и деталей, а также с установкой оборудования в проектное положение. С помощью их выполняют выверку при установке реперов и пакетов подкладок под оборудование, проверяют высотное положение монтируемого оборудования, его горизонтальность, вертикальность и проектный уклон, а также контролируют соосность узлов машины, прямолинейность и перпендикулярность как плоскостей, так и элементов оборудования. Выверку в горизонтальной плоскости осуществляют с помощью нивелира, а в вертикальной - с использованием теодолита.

Оптический способ позволяет с большой точностью произвести выверочные операции и в первую очередь выверку оборудования на горизонтальность и по высоте. Для этого по высотным отметкам реперов, заложенных на фундаменте, предварительно устанавливают оборудование по осям и высоте с использованием штихмаса, линейки и уровня. Затем определяют высотное положение нивелира путем отсчета по рейке от одного или двух ближайших реперов, уточняя среднюю высоту горизонта нивелира, от которой находят высотные отметки всех занивелированных точек оборудования.

Рис. 66. Схемы выверки плоскости оптическими приборами

а - поверка телескопом и визирной меткой; б - поверка коллиматором и телескопом; в - поверка автоколлиматором и зеркалом; 1 - телескоп; 2 - визирная метка; 3-выверяемая плоскость; 4 - коллиматор; 5 - сетка коллиматора; 6 - объектив телескопа; 7 - сетка телескопа; 8-окуляр; 9 - зеркало

Прямолинейность плоскости контролируют при помощи телескопа и визирной метки, перемещаемой по плоскости (рис. 66, а). Для этой же цели применяют коллимационную установку (рис. 66, б), принцип устройства и работы которой заключается в следующем: вдоль проверяемой плоскости из трубы от низковольтной лампочки посылается пучок света с изображением шкалы, попадающей в объектив телескопа, перемещаемого вдоль проверяемой поверхности. Визирную сетку рассматривают в окуляр. При наличии пересечения оптической оси телескопа с оптической осью коллиматора под углом а световые лучи собираются на сетке телескопа в точке А, не совпадающей с оптической осью. Степень непрямолинейности поверхности определяется величиной смещения АВ шкалы коллиматора относительно визирной сетки телескопа.

При замене телескопа плоским зеркалом (рис. 65, в), от которого пучок параллельных лучей, отразившись, возвращается в коллиматор, в его окуляре наблюдают положение этого луча и по величине отклонения судят о точности установки выверяемого оборудования или плоскости. Такая установка носит название автоколлиматорной оптической системы. При выверке отдельных узлов оборудования на них последовательно ставят зеркало. Для установки автоколлиматора строго горизонтально он снабжается уровнем.

Неперпендикулярность плоскостей, кроме как обычными измерительными приборами, определяют также оптическим способом с помощью телескопа и коллиматора (рис. 67). Этими же приборами проверяют соосность отверстий и валов.

Оптический метод измерений широко используют также при. выверке вращающихся элементов машин (валов, барабанов, роликов и т. п.), оси которых перпендикулярны контрольной оси: Эта выверка выполняется авторефлексионным способом (рис. 68, а), при котором на вращающуюся деталь ставят инструментальную призму с зеркалом, а геодезический прибор устанавливают на оси монтируемого оборудования и визируют его на зеркало. В процессе установки детали добиваются выверки ее так, чтобы отраженный от зеркала луч совпал с падающим лучом.

При монтаже вращающихся деталей используют способ выверки с помощью скобы, закрепленной на выверяемой детали (рис. 68, б). Для этого визирную линию 6 геодезического прибора направляют перпендикулярно оси вращающейся детали, поворачиваемой на 180°, и добиваются изменения положения оси детали до совпадения заостренного конца скобы с визирной линией в обоих положениях выверяемой детали при ее повороте вокруг оси.

Рис. 67. Схема выверки перпендикулярности плоскостей

1 - выверяемая плоскость; 2 - коллиматор; 3 - оптическая призма; 4 - телескоп

Рис. 68. Схемы выверки валов, перпендикулярных заданной оси, оптическим способом

а -с помощью призмы с зеркалом; б -с помощью скобы; 1 - геодезический прибор; 2 - вал; 3 - инструментальная призма с зеркалом; 4 -- ось монтируемого оборудования; 5 - отраженный луч; 6 - визирная линия; 7 - скоба

Выверка оборудования лазерными приборами. В последнее время в практике монтажа промышленного оборудования широко используются лазерные приборы, дающие наибольший эффект с точки зрения технической и экономической целесообразности их применения.

По сравнению с другими приборами подобного назначения лазерные приборы имеют следующие существенные преимущества:

– повышение качества геодезических и монтажных работ за счет точности замеров;

– рост производительности труда за счет автоматизации и совмещения нескольких видов замеров; универсальность приборов; широкий диапазон измерений;

– независимость от влияния неблагоприятных атмосферных условий (дождь, снег, туман);

– удобство получения результатов замеров; независимость результатов замеров от квалификации и особенностей зрительных органов оператора.

С помощью лазерных приборов выполняют ряд геодезических и выверочных операций, связанных с монтажом промышленного оборудования и конструкций:

– разбивку осей и высотных отметок для дальнейшей установки и выверки оборудования на фундаментах и опорных конструкциях;

– выверку монтируемого оборудования в плане, по высоте, на вертикальность и горизонтальность;

– проверку прямолинейности, соосности, перпендикулярности, параллельности и контроль угловых перемещений монтируемого оборудования и его отдельных деталей и узлов; выверку барабанов и других тел вращения.

Перечисленные операции целесообразно выполнять лазерными приборами, если применение последних дает возможность использовать хотя бы одно из нижеперечисленных преимуществ по сравнению с оптическими геодезическими приборами:

– большое расстояние визирования;

– возможность установки оборудования в проектное положение.по световому лучу без предварительного закрепления;

– возможность выполнения измерительных и контрольных работ в условиях плохой видимости и освещенности;

– возможность установки лазерного прибора в стесненных условиях и неудобных местах;

– выполнение контрольных и измерительных работ без использования рабочих высокой квалификации.

Принцип работы лазерной установки основан на использовании пучка излучения оптического квантового генератора (лазера) в качестве измерительной базы для контроля расположения деталей (узлов) монтируемого оборудования и его формы. Лазерная установка состоит из двух основных узлов: лазерного излучателя и блока питания. В настоящее время получили распространение гелий-неоновые лазеры с газоразрядной трубкой. На электроды трубки подают высокое напряжение, и частицы газа испускают свет. Лазерный луч имеет диаметр 1…2 мм с углом расходимости 5… 10. Он несет отчетливо наблюдаемую световую энергию, в отличие от визирной оси оптических приборов, что значительно упрощает технологию выверки оборудования. С увеличением расстояния до 50 м диаметр луча увеличивается до 75… 100 мм, при этом интенсивность его световой энергии ослабляется, поэтому после излучателя устанавливают оптическую систему - коллиматор, уменьшающий угол расходимости луча. По способам приема измерений величин отклонений лазерные приборы подразделяются на визуальные и фотоэлектрические. Ряд лазерных приборов используется на дистанции до 100 м с обеспечением точности ±0,02 мм на длине 10 м.

Для установки лазерного прибора (рис. 69) над определенной точкой его крепят соединительным винтом к штативу через подставку, обеспечивающую вертикальное положение оси прибора при его установке и неизменное направление осей лазерных пучков в процессе работы. Прибор снабжен центрировочным отвесом нитяного или оптического типа и уровнем для получения горизонтального или вертикального направления лазерного пучка. Кроме того, прибор имеет коллиматор - как правило, геодезическую зрительную трубу для фокусировки пучка и наведения его на заданную точку или направление. Лазерный пучок направляется в зрительную трубу оптическими призмами, зеркалами или волоконной оптикой, где он совмещается с визирной осью трубы так, чтобы световое пятно пучка совпало с перекрестием сетки трубы в точке наведения, видимой в оптическую трубу (рис. 70).

Точность измерений при использовании лазерных приборов обеспечивают установкой начальной и конечной марок при совмещении их центров с центрами пятен лазерного луча (рис. 71). Для соблюдения этого условия предварительно строго контролируют правильность расположения плашек и реперов на фундаментах.

Возможность выполнения большого разнообразия работ достигается за счет универсальности лазерных приборов. Так, например, при установке в проектное положение аппаратов колонного и башенного типов, высотных металлоконструкций их выверяют в плане, по высоте и по вертикали. Для этого целесообразно иметь установки многоцелевого назначения, какими и являются лазерные приборы.

Принцип лазерной выверки технологического оборудования на фундаментах заключается в установке его в проектное положение путем регулировочных перемещений с одновременным контролем пространственного положения оборудования лазерным прибором в пределах допускаемых отклонений.

Лазерные приборы начали использовать для измерения расстояний, это позволило значительно увеличить точность и дальность измерений при высокой производительности за счет сокращения времени на эту операцию.

Рис. 69. Схема установки лазерного прибора

1 -лазерный прибор; 2- подставка для прибора; 3 - штатив; 4 - центровочный отвес

Рис. 70. Схема совмещения лазерного пучка с визирной осью

1 - штатив; 2 - подставка; 3 - лазерный прибор; 4 - зрительная труба; 5 - ось зрительной трубы; 6 - точка наведения; 7-ось лазерного пучка; 8 - плашка

Применение лазерных дальномеров эффективно и для разбивки осей, так как с помощью этих приборов можно разбивать оси сразу в двух взаимно перпендикулярных направлениях с использованием электронных датчиков с фоточувствительной регистрацией и передачей результатов на расстоянии. При необходимости разбивки вертикальных осей применяют лазерные зенит-приборы. Для обеспечения направления оборудования протяженных видов и сооружений, таких как подкрановые пути, трубопроводы и т. п., при их монтаже используют также лазерные пучки.

Широкое применение находят лазерные приборы при выверке такого крупногабаритного и тяжеловесного оборудования, как вращающиеся печи. В этом случае процесс выверки значительно упрощается при достижении необходимой высокой точности. Так, для вращающейся печи длиной 185 м при массе 600 т установлен жесткий допуск на отклонение ее оси по всей длине - 5 мм, он свободно контролируется лазерным прибором.

Монтаж корпуса вращающейся печи на роликоопорах состоит из ряда трудоемких и ответственных операций, таких как стыковка секций корпуса, монтаж и центровка венцовой шестерни, установка бандажей, рихтовка холодного и горячего концов печи. Контроль этих операций обычными приборами и инструментом осуществляют последовательно по мере их выполнения с замерами через каждую четверть оборота печи. При использовании лазерного пучка, направленного по оси вращения печи, все монтажные операции с необходимой выверкой ведут совмещенно без вращения печи.

Рис. 71. Схема установки лазерного прибора для соблюдения точности измерения

1 - лазерный прибор; 2 - заданная начальная точка створа; 3 - начальная марка; 4, 8 - стойки марок; 5 - луч лазера; 6 - заданная конечная точка створа; 7 - конечная марка

Для выноса в натуре проектного положения оборудования в плане и по высоте с помощью лазерного пучка исходят от знаков основных осей в плане (плашек) и по высоте (реперов). Лазерный прибор (рис. 72) и ориентирную марку устанавливают над конечными противоположными знаками монтажной оси. При этом прибор должен быть отцентрирован и отнивелирован. Ориентирную марку центрируют над осевым знаком и нивелируют, добиваясь совпадения центра горизонтального лазерного пучка с центром экрана ориентирной марки. Используя передвигаемую разбивочную марку и стальную рулетку, производят разбивку осей на фундаменте, на котором в дальнейшем будет монтироваться оборудование. Разбивочная марка имеет на вертикальном экране прорезь для прохождения лазерного пучка и контрольно-измерительную шкалу для определения высотных отметок. Рулетка служит для фиксации положения продольной и поперечной осей.

При необходимости выверки оборудования одновременно в плане, по высоте и на вертикальность используют лазерные зенит-приборы. Схема такой выверки оборудования показана на рис. 73. В верхней части выверяемого оборудования закрепляют контрольную марку, а в нижней - марку. Марки устанавливают, ориентируясь по рискам, нанесенным на образующей оборудования, и закрепляют на аппарате с помощью магнитных приставок. На непрозрачный экран верхней марки нанесены концентрические окружности и оси координат, а в центре экрана нижней марки имеется отверстие (диафрагма) для лазерного пучка. Лазерный зенит-прибор устанавливают и центрируют на фундаменте на монтажной оси. При выверке аппарата его положение регулируют с помощью подкладок под опорную часть, добиваясь совмещения диафрагмы нижней марки и перекрестья верхней марки лазерным пучком 3, после этого аппарат закрепляют фундаментными болтами. Для аппаратов значительной высоты вместо марок устанавливают фотомишени с регистраторами. Выверку аппарата по высоте выполняют с помощью оптической насадки, преломляющей вертикальный лазерный пучок в горизонтальное направление, добиваясь совпадения его с горизонтальной риской на аппарате путем регулировки положения аппарата по высоте подкладками под опорную часть оборудования.

Рис. 72. Схема построения монтажных осей и выверки основания в плане и по высоте

1 - лазерный прибор; 2 - разбнвочная марка; 3 - лазерный пучок; 4 - ориентирная марка; 5 - рулетка; 6 - фундамент

Рис. 73. Схема выверки аппарата в плане, по высоте и на вертикальность

1 - выверяемый аппарат; 2, 4 - контрольные марки; 3 - лазерный пучок; 5 - лазерный зенит-прибор; 6-фундаментные болты

Сложным и трудоемким процессом является выверка подкрановых путей для мостовых кранов в промышленных зданиях. На рис. 74 показана схема такой выверки. По оси подкранового пути на высоте 100 мм от проектной отметки головки рельса у крайней колонны устанавливают площадку для лазерного прибора а у противоположной колонны закрепляют площадку для ориентирной марки с координатной сеткой. Лазерный пучок в этом случае будет проходить на уровне около 500 мм над проектной отметкой подкранового пути. На приборе устанавливают оптическую насадку, обеспечивающую горизонтальное направление лазерного пучка, параллельного оси А-А подкранового пути и перпендикулярного ему пучка. У ближайшей колонны по оси второй нитки подкранового пути ставят оптическую преломляющую призму, которая направляет лазерный пучок к ориентирной марке второй нитки пути. Параллельность лазерных пучков по осям А-А и Б-Б контролируют путем замера расстояний между ними стальной рулеткой в двух противоположных точках по длине подкранового пути. Для контроля точности монтажа отдельных элементов пути на концах каждого элемента устанавливают две контрольные марки: марку с диафрагмой - у ближнего к прибору конца и марку с координатной сеткой - у противоположного конца элемента.

Рис. 74. Схема выверки подкрановых путей

1 - лазерный прибор; 2. 7- контрольные марки; 3, 4, 5. 6 - ориентирные марки; 8 - оптическая призма; 9 - лазерный пучок

Монтируемые участки подкрановых путей будут установлены в проектное положение в плане, по высоте и по горизонтали, когда лазерный пучок, пройдя через диафрагму марки, попадает в окружность экрана марки, соответствующую заданному допуску. В такой последовательности монтируют и выверяют элементы обеих ниток подкранового пути по всей длине.

Выверенный участок подкранового пути закрепляют, одновременно наблюдая за положением лазерного пучка на экранах марок. При неизменности положения пучка участок пути закрепляют окончательно без дополнительной выверки.

Рис. 75. Схема выверки корпусов подшипников машины лазерным прибором 1 - стена здания; 2 - стенной репер; 3 - лазерный прибор; 4, 9 - начальная и конечная марки; 5 - рейка-призма; 6 - корпуса подшипников; 7 - уровень; 10 - ось монтируемой машины; 11 - лазерный луч

Рис. 76. Схема выверки трубопровода лазерным прибором

1 - штатив; 2 - лазерный прибор; 3 - репер; 4, И - начальная и конечная марки; 5 - стойка, 6 - элемент конструкции; 7 - струбцина; 8 - рейки-призмы; 9 - монтируемый трубопровод; 10 - лазерный луч

Детали и узлы оборудования монтируют в проектное положение, ориентируясь на рабочие реперы на стенах или колоннах здания. На рис. 75 показана схема выверки корпусов подшипников машины лазерным прибором. В этом случае ось машины задается лазерным лучом, проходящим через начальную и конечную марки. Для удобства эту ось направляют несколько ниже (на величину Л) действительной оси машины. Перемещая корпус подшипника в плане, вводят его в створ лазерного луча, добиваясь прохождения в продольные щели обеих реек-призм. Затем выверяют корпус подшипника по высоте так, чтобы лазерный луч проходил по соответствующим одинаковым делениям шкал реек-призм. После этого выверяют остальные корпуса подшипников машин, переставляя на них рейки-призмы.

При монтаже трубопроводов для проверки их прямолинейности также можно использовать лазерные приборы. На рис. 76 показана схема выверки прямолинейности монтируемого трубопровода. В этом случае лазерным лучом, проходящим через начальную и конечную марки, задают ось трубопровода, принимая репер 3 за исходную точку. На каждую из труб или секцию монтируемого трубопровода устанавливают уровни у реек-призм. Выверку с регулировкой пространственного положения трубы до проектного с учетом допускаемых отклонений ведут, добиваясь прохождения луча лазера через щели реек-призм на высоте одинаковых делений шкал на них.

Здесь изложены краткие сведения о выверке промышленного оборудования оптическими и лазерными способами. При необходимости детально ознакомиться с разнообразными оптическими и лазерными приборами, их устройством и использованием следует обратиться к специальной литературе.

6.5. Выверку оборудования (установку в проектное положение относительно заданных осей и отметок) осуществляют поэтапно с достижением заданных показателей точности в плане, а затем по высоте и горизонтальности (вертикальности).

Отклонения установленного оборудования от номинального положения не должны превышать допусков, указанных в заводской технической документации и в инструкциях на монтаж отдельных видов оборудования.

6.6. Выверку оборудования по высоте производят относительно рабочих реперов либо относительно ранее установленного оборудования, с которым выверяемое оборудование связано кинематически или технологически.

6.7. Выверку оборудования в плане (с заранее установленными болтами) производят в два этапа: сначала совмещают отверстия в опорных частях оборудования с болтами (предварительная выверка), затем производят введение оборудования в проектное положение относительно осей фундаментов или относительно ранее выверенного оборудования (окончательная выверка).

6.8. Контроль положения оборудования при выверке производят как общепринятыми контрольно-измерительными инструментами, так и оптико-геодезическим способом, а также с помощью специальных центровочных и других приспособлений, обеспечивающих контроль перпендикулярности, параллельности и соосности.

6.9. Выверку оборудования производят на временных (выверочных) или постоянных (несущих) опорных элементах.

В качестве временных (выверочных) опорных элементов при выверке оборудования до его подливки бетонной смесью используют: отжимные регулировочные винты; установочные гайки с тарельчатыми шайбами; инвентарные домкраты; облегченные металлические подкладки и др.

При выверке в качестве постоянных (несущих) опорных элементов, работающих и в период эксплуатации оборудования, используют: пакеты плоских металлических подкладок; металлические клинья; опорные башмаки; жесткие опоры (бетонные подушки).

6.10. Выбор временных (выверочных) опорных элементов и соответственно технологии выверки производится монтажной организацией в зависимости от веса отдельных монтажных блоков оборудования, устанавливаемых на фундамент, а также исходя из экономических показателей.

Количество опорных элементов, а также число и расположение затягиваемых при выверке болтов выбираются из условий обеспечения надежного закрепления выверенного оборудования на период его подливки.

6.11. Суммарную площадь опирания промоины (выверочных) опорных элементов А, м 2 , на фундамент определяют из выражения

А £6 n А sa + G× 15×10 -5 , (21)

где n ¾ число фундаментных болтов, затягиваемых при выверке оборудования; А sa ¾ расчетная площадь поперечного сечения фундаментных болтов, м 2 ; G ¾ вес выверяемого оборудования, кН.

Суммарная грузоподъемность W , кН, временных (выверочных) опорных элементов определяется соотношением

W ³ 1,3 G + n A sa s 0 , (22)

где s 0 ¾ напряжение предварительной затяжки фундаментных болтов, кПа.

6.12. Временные опорные элементы следует располагать исходя из удобства выверки оборудования с учетом исключения возможной деформации корпусных деталей оборудования от собственного веса и усилий предварительной затяжки гаек болтов.

6.13. Постоянные (несущие) опорные элементы следует размещать на возможно близком расстоянии от болтов. При этом опорные элементы могут располагаться как с одной стороны, так и с двух сторон болта.

6.14. Закрепление оборудования в выверенном положении должно осуществиться путем затяжки гаек болтов в соответствии с рекомендациями разд. 8 настоящего Пособия.